Офисы

ГЛАВНЫЙ ОФИС

Германия

- Интенсивный фильтр Himenviro Technologies GmbH

Neustraße 45 - 49, 42553, Фельберт, Германия/Германия - +49 20534200990

РЕГИОНАЛЬНЫЙ ОФИС

Великобритания

- Фильтр Intensiv Himenviro UK Limited

47, Bath Street WS13BX, Уолсолл, Западный Мидлендс, Великобритания - +44 1922 628893

РЕГИОНАЛЬНЫЙ ОФИС

Объединенные Арабские Эмираты

- Интенсивный фильтр Himenviro Technologies FZE – LLC

Бизнес-центр, Sharjah Publishing City Free Zone, Шарджа, ОАЭ - +971-556074697

РЕГИОНАЛЬНЫЙ ОФИС

Индия

- Intensiv-Filter Himenviro Private Limited

D-247/11, Сектор-63, Нойда - 201301, Уттар-Прадеш, Индия - +91-120-4642-500

РЕГИОНАЛЬНЫЙ ОФИС

Индия

- Intensiv-Filter Himenviro Private Limited

D-247/11, Сектор-63, Нойда - 201301, Уттар-Прадеш, Индия - +91-120-4642-500

РЕГИОНАЛЬНЫЙ ОФИС

Индия

- Intensiv-Filter Himenviro Private Limited

D-247/11, Сектор-63, Нойда - 201301, Уттар-Прадеш, Индия - +91-120-4642-500

Решения по фильтрации воздуха и пыли в стекольной промышленности

Производство стекла характеризуется высокими температурами, использованием сырья, образующего мелкую пыль, и выделением летучих паров. Эти факторы представляют значительный риск для здоровья работников, соблюдения экологических норм и качества продукции. Наши системы фильтрации воздуха и пыли разработаны специально для стекольной промышленности и обеспечивают эффективное улавливание взвешенных в воздухе твердых частиц, паров и газов на критических этапах производства. Наши решения помогают производителям соблюдать нормативные требования, защищать работников и гарантировать высокое качество продукции без загрязнения.

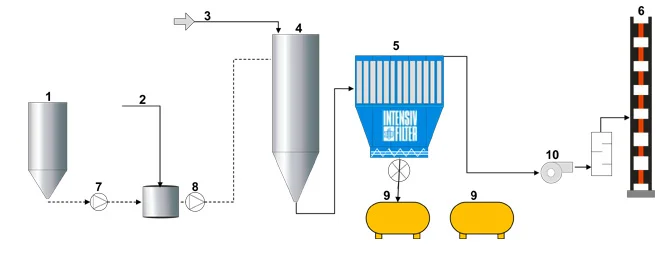

Процесс фильтрации пыли в стекольной промышленности

Фильтр для стекловаренной печи

- 1. Бак с NaOH

- 2. Вода

- 3. Горячий газ из стеклянного желоба

- 4. Реактор гашения

- 5. Фильтр для стекловаренной печи

- 6. Дымоход

- 7. Дозирующий насос

- 8. Насос охлаждения

- 9. Транспортный контейнер

- 10. Вынужденная тяга

Требуемые характеристики

Типовые проектные данные | Печи для сжигания остатков |

|---|---|

Объем газа | 38,000 |

Температура газа | 180 – 200 |

Тип пыли | Сульфат натрия, сода, бура, кварц |

Содержание пыли в неочищенном газе | 10 – 25 |

Остаточное содержание пыли | < 10 |

Уборка | офлайн |

Фильтрующий материал | Полиимид |

Сорбент | Гидроксид натрия |

Применение для борьбы с пылью в стекольной промышленности

Фильтрует пыль из воздуха во время обработки и хранения сырья, такого как диоксид кремния, кальцинированная сода и известняк, гарантируя, что пыль не распространится на другие участки предприятия.

Контролирует загрязняющие вещества в воздухе и твердые частицы, образующиеся в процессе плавки, обеспечивая чистый воздух вокруг зон высокотемпературных печей.

Уменьшает количество пыли и мелких частиц, образующихся в процессе формовки и литья стеклянных изделий, предотвращая загрязнение и повышая целостность продукта.

Нормативно-правовая база по борьбе с пылью |

|---|

Соблюдение стандартов качества воздуха |

Соблюдение требований охраны труда и техники безопасности |

Предотвращение пожаров и взрывов |

Соблюдение требований по охране окружающей среды |

Мониторинг выбросов в реальном времени |

Тепло- и коррозионная стойкость |

Сокращение времени простоя и затрат на техническое обслуживание |

Качество и постоянство продукции |

Экономия эксплуатационных расходов |

Проблемы борьбы с пылью в стекольной промышленности |

|---|

Высокое пылеобразование |

Тепло и агрессивные среды |

Риски безопасности работников |

Опасности возгорания и взрыва |

Поддержание качества и чистоты продукции |

Загрязнение продукта |

Износ оборудования |

Пары и газообразные выбросы |

Перекрестное загрязнение |

Ключевые моменты эффективного контроля пыли |

|---|

Эффективное улавливание пыли и дыма |

Химическая и термостойкость |

Оптимизированное управление потоком воздуха и давлением |

Современные фильтрующие материалы |

Регулярное техническое обслуживание и проверки |

Соответствие нормативным стандартам |

Индивидуальные решения по фильтрации |

Снижение риска использования опасных химических веществ |

Гибкие конфигурации системы |

Свяжитесь с нами для консультации эксперта

Ознакомьтесь с нашими другими услугами!

Часто задаваемые вопросы

При производстве стекла образуется значительное количество мелкодисперсной абразивной пыли, особенно с высоким содержанием кремния, при обработке сырья, такого как песок, кальцинированная сода, известняк и стеклобой. Эти частицы представляют серьёзную опасность для здоровья, например, силикоз и респираторные заболевания. Эффективная фильтрация обеспечивает безопасность работников, предотвращает износ оборудования, поддерживает чистоту продукции и позволяет соблюдать экологические нормы, требующие эффективности улавливания до 99,9%.

Пыль от дробления и обработки стекла чрезвычайно абразивна и химически инертна, а содержание кремния делает её канцерогенной даже при микроскопических размерах. Пыль стеклобоя имеет неоднородную структуру и абразивна, ускоряет износ фильтрующих материалов и требует использования прочных впускных устройств, мощных бункеров и управления потоками воздуха для предотвращения быстрого разрушения фильтровальных рукавов или картриджей.

На стекольных заводах обычно используются тканевые фильтры (рукавные фильтры) для достижения высокой эффективности улавливания частиц. В условиях высоких температур или высокой абразивности кремнезёма предпочтительны прочные рукавные фильтры с износостойким фильтрующим материалом или картриджные фильтры. Для процессов, генерирующих кислые газы или летучие выбросы, могут потребоваться дополнительные мокрые скрубберы.