Biura

SIEDZIBA GŁÓWNA

Niemcy

- Intensywny filtr Himenviro Technologies GmbH

Neustraße 45 - 49, 42553, Velbert, Deutschland/Niemcy - +49 20534200990

BIURO REGIONALNE

Wielka Brytania

- Intensiv Filter Himenviro UK Limited

47, Bath Street WS13BX, Wallsall West Midlands, Wielka Brytania - +44 1922 628893

BIURO REGIONALNE

Emiraty Arabskie

- Intensywny filtr Himenviro Technologies FZE – LLC

Centrum biznesowe, Szardża Publishing City Free Zone, Szardża, ZEA - +971-556074697

BIURO REGIONALNE

Indie

- Intensiv-Filter Himenviro Private Limited

D-247/11, Sektor-63, Noida - 201301, Uttar Pradesh, Indie - +91-120-4642-500

BIURO REGIONALNE

Indie

- Intensiv-Filter Himenviro Private Limited

D-247/11, Sektor-63, Noida - 201301, Uttar Pradesh, Indie - +91-120-4642-500

BIURO REGIONALNE

Indie

- Intensiv-Filter Himenviro Private Limited

D-247/11, Sektor-63, Noida - 201301, Uttar Pradesh, Indie - +91-120-4642-500

Rozwiązania w zakresie filtracji powietrza i pyłu dla przemysłu chemicznego

Przemysł chemiczny to proces, który często generuje niebezpieczne cząstki stałe, opary i dymy unoszące się w powietrzu, które mogą mieć wpływ na bezpieczeństwo pracowników, jakość produktów i zrównoważony rozwój środowiska. Nasze rozwiązania w zakresie filtracji powietrza i pyłu zostały zaprojektowane specjalnie z myślą o sprostaniu wyjątkowym wyzwaniom związanym z produkcją chemikaliów, wychwytując cząstki stałe, gazy i opary chemiczne w krytycznych punktach procesu. Od transportu surowców po pakowanie, nasze systemy są projektowane tak, aby zapewnić zgodność z surowymi normami regulacyjnymi, chronić pracowników przed narażeniem i chronić środowisko, jednocześnie utrzymując wydajność operacyjną.

Proces filtracji pyłu w przemyśle chemicznym

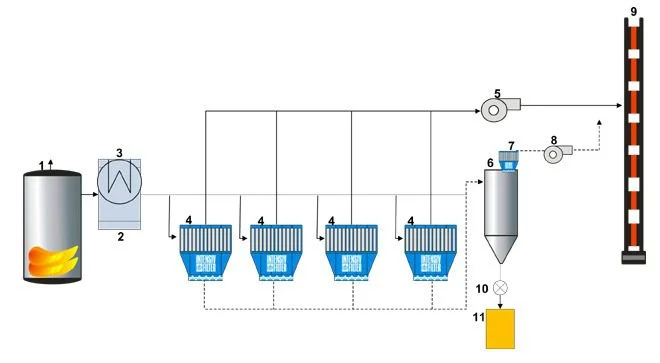

Zmiany klimatyczne i ochrona klimatu odgrywają coraz ważniejszą rolę. Dlatego różne jednostki biznesowe przemysłu chemicznego zobowiązały się do redukcji emisji, na przykład („Odpowiedzialna troska”). Na przykładzie instalacji spalania pozostałości w firmie chemicznej, pył o trudnych właściwościach czyszczących jest usuwany z systemu. Do usuwania pyłu z gazów odlotowych stosuje się filtrujący osadnik.

Filtr do pieca do spalania pozostałości

Filtr do pieca do spalania pozostałości

Filtr do pieca do spalania pozostałości

Filtr do pieca do spalania pozostałości

Filtr silosowy

- 1. Instalacja spalania

- 2. Kocioł parowy

- 3. Wymiennik ciepła

- 4. Filtr do pieca do spalania pozostałości

- 5. Wentylator ciągu indukowanego

- 6. Silos

- 7. Filtr silosowy

- 8. Wentylator przenośnikowy

- 9. Komin

- 10. Wyrzut pyłu

- 11. Utylizacja

Wymagane specyfikacje

Typowe dane projektowe | Piece do spalania pozostałości |

|---|---|

Objętość gazu | 50 – 150 000 |

Temperatura gazu | 180 – 240 |

Rodzaj pyłu | Popiół lotny |

Zawartość pyłu w gazie surowym | 5 |

Zawartość pyłu resztkowego | < 5 |

Czyszczenie | filtr online |

Medium filtracyjne | Szkło / Politetrafluoroetylen |

Sorbent | Wodorotlenek wapnia |

Zastosowania w przemyśle chemicznym w celu kontroli zapylenia

Wychwytuje unoszący się w powietrzu pył i opary powstające podczas reakcji chemicznych, mieszania i innych procesów produkcyjnych, redukując narażenie na działanie szkodliwych substancji chemicznych.

Zapewnia kontrolę zapylenia podczas przechowywania, obsługi i przesyłu surowych chemikaliów, zapobiegając zanieczyszczeniu powietrza i zapewniając bezpieczeństwo.

Zmniejsza narażenie na lotne związki organiczne (LZO) i inne niebezpieczne cząstki podczas reakcji chemicznych i etapów mieszania, zapewniając bezpieczniejsze środowisko produkcyjne.

Minimalizuje emisję pyłu i oparów podczas procesów pakowania i dystrybucji, aby mieć pewność, że gotowe produkty nie zawierają zanieczyszczeń.

Krajobraz regulacyjny w zakresie kontroli zapylenia |

|---|

Zgodność ze standardami jakości powietrza |

Zgodność z przepisami dotyczącymi zdrowia i bezpieczeństwa pracowników |

Zapobieganie zagrożeniom pożarowym i wybuchowym |

Zgodność z przepisami ochrony środowiska |

Monitorowanie emisji w czasie rzeczywistym |

Odporność na ciepło i chemikalia |

Zmniejszone przestoje i koszty konserwacji |

Integralność i spójność produktu |

Niższe koszty operacyjne |

Wyzwania związane z kontrolą zapylenia |

|---|

Postępowanie z niebezpiecznymi pyłami i oparami |

Zarządzanie ryzykiem chorób układu oddechowego u pracowników |

Spełnianie rygorystycznych przepisów środowiskowych |

Zagrożenia związane ze spalaniem i wybuchem |

Utrzymywanie jakości i czystości produktu |

Materiały żrące i ekstremalne temperatury |

Zużycie sprzętu |

Wysoka generacja pyłu i dymu |

Przestój spowodowany konserwacją systemu |

Kluczowe kwestie dotyczące skutecznej kontroli zapylenia |

|---|

Efektywne wychwytywanie pyłu i dymu |

Odporność chemiczna i cieplna |

Zoptymalizowane zarządzanie przepływem powietrza i ciśnieniem |

Zaawansowane materiały filtracyjne |

Rutynowa konserwacja i przeglądy |

Zgodność z normami regulacyjnymi |

Indywidualne rozwiązania filtracyjne |

Ograniczanie ryzyka związanego z niebezpiecznymi substancjami chemicznymi |

Elastyczne konfiguracje systemów |

Skontaktuj się z nami, aby uzyskać fachową konsultację

Poznaj nasze inne usługi!

Często zadawane pytania

Systemy filtracji stosowane w przetwórstwie chemicznym obejmują filtry workowe do suchego odpylania, elektrofiltry do usuwania drobnych cząstek stałych, płuczki mokre do kontroli kwaśnych gazów i oparów oraz filtry patronowe do mniejszych objętości lub precyzyjnej kontroli jakości powietrza. W procesach wymagających wysokich temperatur lub agresywnych chemikaliów stosuje się również systemy filtracji gorących gazów z wykorzystaniem spiekanych metali. Każde rozwiązanie jest dobierane na podstawie charakteru emisji, warunków procesu oraz wymogów ochrony środowiska.

Systemy filtracji w przemyśle chemicznym poprawiają jakość powietrza poprzez skuteczne wychwytywanie i usuwanie cząstek stałych i zanieczyszczeń powstających podczas procesu. Zmniejszając emisję, systemy te pomagają zakładom w przestrzeganiu przepisów i norm ochrony środowiska, minimalizując w ten sposób ich wpływ na środowisko i promując bezpieczniejsze miejsce pracy.

Elektrofiltry (ESP) oferują wysoką skuteczność usuwania drobnych cząstek, osiągając sprawność do 99%, co jest szczególnie korzystne w produkcji chemicznej, gdzie emisje spalin często zawierają drobne cząstki pyłu. Są one w stanie przetwarzać duże objętości gazów i efektywnie pracować w wysokich temperaturach. Ponadto, elektrofiltry charakteryzują się stosunkowo niskimi spadkami ciśnienia, co przekłada się na niższe zużycie energii podczas pracy.