Kantoren

HOOFDKANTOOR

Duitsland

- Intensiv Filter Himenviro Technologies GmbH

Neustraße 45 - 49, 42553, Velbert, Duitsland/Duitsland - +49 20534200990

REGIONAAL KANTOOR

Groot-Brittannië

- Intensief filter Himenviro UK Limited

47, Bath Street WS13BX, Wallsall West Midlands, Groot-Brittannië - +44 1922 628893

REGIONAAL KANTOOR

Verenigde Arabische Emiraten

- Intensieve filter Himenviro Technologies FZE – LLC

Businesscentrum, Sharjah Publishing City Free Zone, Sharjah, VAE - +971-556074697

REGIONAAL KANTOOR

Indië

- Intensief-Filter Himenviro Private Limited

D-247/11, Sector-63, Noida - 201301, Uttar Pradesh, India - +91-120-4642-500

REGIONAAL KANTOOR

Indië

- Intensief-Filter Himenviro Private Limited

D-247/11, Sector-63, Noida - 201301, Uttar Pradesh, India - +91-120-4642-500

REGIONAAL KANTOOR

Indië

- Intensief-Filter Himenviro Private Limited

D-247/11, Sector-63, Noida - 201301, Uttar Pradesh, India - +91-120-4642-500

Oplossingen voor lucht- en stoffiltratie in de chemische industrie

De chemische industrie omvat processen die vaak gevaarlijke zwevende deeltjes, dampen en rook genereren die de veiligheid van werknemers, productkwaliteit en ecologische duurzaamheid kunnen beïnvloeden. Onze lucht- en stoffiltratieoplossingen zijn specifiek ontworpen om de unieke uitdagingen van chemische productie aan te pakken en fijnstof, gassen en chemische dampen op kritieke punten in de productie af te vangen. Van grondstofverwerking tot verpakking, onze systemen zijn ontworpen om te voldoen aan strenge wettelijke normen, werknemers te beschermen tegen blootstelling en het milieu te beschermen, met behoud van operationele efficiëntie.

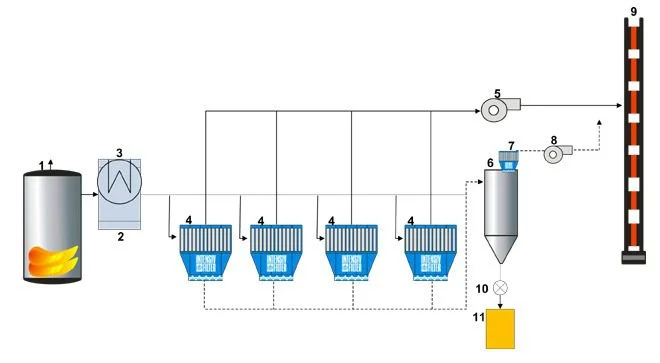

Stoffiltratieproces in de chemische industrie

Klimaatverandering en klimaatbescherming spelen een steeds belangrijkere rol. Daarom hebben de verschillende bedrijfsonderdelen van de chemische industrie zich gecommitteerd aan het verminderen van emissies, bijvoorbeeld (“Responsible Care”). Aan de hand van het voorbeeld van een reststofverbrandingsinstallatie in een chemisch bedrijf wordt stof met moeilijk te reinigen eigenschappen uit het systeem verwijderd. Voor het verwijderen van afgasstof wordt een filterende precipitator gebruikt.

Filter voor restverbrandingsoven

Filter voor restverbrandingsoven

Filter voor restverbrandingsoven

Filter voor restverbrandingsoven

Silofilter

- 1. Verbrandingsinstallatie

- 2. Stoomketel

- 3. Warmtewisselaar

- 4. Filter voor restverbrandingsoven

- 5. Geïnduceerde trekventilator

- 6. Silo

- 7. Silofilter

- 8. Transportventilator

- 9. Schoorsteen

- 10. Stofafvoer

- 11. Afvalverwerking

Vereiste specificaties

Typische ontwerpgegevens | Residuverbrandingsovens |

|---|---|

Gasvolume | 50 – 150.000 |

Gastemperatuur | 180 – 240 |

Soort stof | Vliegas |

Ruw gasstofgehalte | 5 |

Reststofgehalte | < 5 |

Schoonmaak | onlinefilter |

Filtermedium | Glas / Polytetrafluorethyleen |

Sorptiemiddel | Calciumhydroxide |

Toepassingen voor stofbeheersing in de chemische industrie

Vangt zwevende stofdeeltjes en dampen op die vrijkomen bij chemische reacties, menging en andere productieprocessen, waardoor blootstelling aan schadelijke chemicaliën wordt verminderd.

Beheerst stof tijdens de opslag, verwerking en overdracht van ruwe chemicaliën, voorkomt verontreiniging in de lucht en garandeert de veiligheid.

Vermindert de blootstelling aan vluchtige organische stoffen (VOS) en andere gevaarlijke deeltjes tijdens chemische reacties en mengfasen, waardoor een veiligere productieomgeving ontstaat.

Minimaliseert stof- en dampemissies tijdens verpakkings- en distributieprocessen en zorgt ervoor dat eindproducten vrij blijven van verontreinigingen.

Regelgevingslandschap voor stofbeheersing |

|---|

Naleving van luchtkwaliteitsnormen |

Naleving van de gezondheids- en veiligheidsvoorschriften voor werknemers |

Preventie van brand- en explosiegevaar |

Naleving van milieubescherming |

Realtime emissiemonitoring |

Hitte- en chemische bestendigheid |

Minder uitvaltijd en onderhoudskosten |

Productintegriteit en consistentie |

Lagere operationele kosten |

Uitdagingen op het gebied van stofbeheersing |

|---|

Omgaan met gevaarlijk stof en dampen |

Het beheersen van ademhalingsrisico's voor werknemers |

Voldoen aan strenge milieuvoorschriften |

Verbrandings- en explosiegevaren |

Behoud van productkwaliteit en zuiverheid |

Corrosieve materialen en extreme temperaturen |

Slijtage van apparatuur |

Hoge stof- en dampontwikkeling |

Uitvaltijd vanwege systeemonderhoud |

Belangrijke overwegingen voor effectieve stofbeheersing |

|---|

Efficiënte stof- en dampafvang |

Chemische en hittebestendigheid |

Geoptimaliseerd luchtstroom- en drukbeheer |

Geavanceerde filtratiematerialen |

Routineonderhoud en inspecties |

Naleving van regelgevende normen |

Op maat gemaakte filtratieoplossingen |

Risicobeperking voor gevaarlijke chemicaliën |

Flexibele systeemconfiguraties |

Neem contact met ons op voor deskundig advies

Ontdek onze andere diensten!

Veelgestelde vragen

Filtratiesystemen die in de chemische verwerking worden gebruikt, zijn onder andere filterzakken voor het opvangen van droog stof, elektrostatische filters voor de verwerking van fijnstofemissies, natte wassers voor het beheersen van zure gassen en dampen, en cartridgefilters voor kleinere volumes of nauwkeurige luchtkwaliteitscontrole. In processen met hoge temperaturen of agressieve chemicaliën worden ook hetegasfiltratiesystemen met gesinterde metaalmedia toegepast. Elke oplossing wordt geselecteerd op basis van de aard van de emissies, de procesomstandigheden en de milieuvoorschriften.

Filtratiesystemen in de chemische industrie verbeteren de luchtkwaliteit door effectief fijnstof en verontreinigende stoffen af te vangen en te verwijderen die tijdens het proces vrijkomen. Door emissies te verminderen, helpen deze systemen faciliteiten te voldoen aan milieuvoorschriften en -normen, waardoor hun impact op het milieu wordt geminimaliseerd en een veiligere werkplek wordt bevorderd.

ESP's bieden een hoge efficiëntie bij het verwijderen van fijnstof, met een rendement tot wel 99%. Dit is met name gunstig in de chemische productie, waar rookgasemissies vaak fijnstofdeeltjes bevatten. Ze kunnen grote gasvolumes verwerken en werken effectief bij hoge temperaturen. Bovendien hebben ESP's een relatief lage drukval, wat resulteert in een lager energieverbruik tijdens bedrijf.