Biura

SIEDZIBA GŁÓWNA

Niemcy

- Intensywny filtr Himenviro Technologies GmbH

Neustraße 45 - 49, 42553, Velbert, Deutschland/Niemcy - +49 20534200990

BIURO REGIONALNE

Wielka Brytania

- Intensiv Filter Himenviro UK Limited

47, Bath Street WS13BX, Wallsall West Midlands, Wielka Brytania - +44 1922 628893

BIURO REGIONALNE

Emiraty Arabskie

- Intensywny filtr Himenviro Technologies FZE – LLC

Centrum biznesowe, Szardża Publishing City Free Zone, Szardża, ZEA - +971-556074697

BIURO REGIONALNE

Indie

- Intensiv-Filter Himenviro Private Limited

D-247/11, Sektor-63, Noida - 201301, Uttar Pradesh, Indie - +91-120-4642-500

BIURO REGIONALNE

Indie

- Intensiv-Filter Himenviro Private Limited

D-247/11, Sektor-63, Noida - 201301, Uttar Pradesh, Indie - +91-120-4642-500

BIURO REGIONALNE

Indie

- Intensiv-Filter Himenviro Private Limited

D-247/11, Sektor-63, Noida - 201301, Uttar Pradesh, Indie - +91-120-4642-500

Rozwiązania w zakresie filtracji powietrza i pyłu dla przemysłu szklarskiego

Przemysł szklarski charakteryzuje się wysokimi temperaturami, wykorzystaniem surowców generujących drobny pył oraz wytwarzaniem lotnych oparów. Czynniki te stanowią poważne zagrożenie dla zdrowia pracowników, zgodności z przepisami środowiskowymi i jakości produktów. Nasze systemy filtracji powietrza i pyłu zostały zaprojektowane specjalnie dla przemysłu szklarskiego, zapewniając skuteczne wychwytywanie pyłów zawieszonych, oparów i gazów na krytycznych etapach produkcji. Nasze rozwiązania pomagają producentom spełniać normy prawne, chronić pracowników i zagwarantować, że produkty zachowają wysoką jakość i nie będą narażone na zanieczyszczenia.

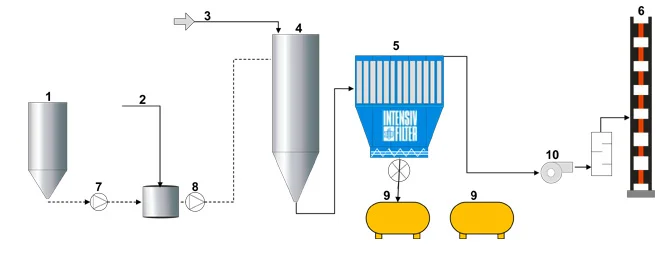

Proces filtracji pyłu w przemyśle szklarskim

Filtr do pieca szklarskiego

- 1. Zbiornik NaOH

- 2. Woda

- 3. Gorący gaz z koryta szklanego

- 4. Reaktor gaszenia

- 5. Filtr do pieca szklarskiego

- 6. Komin

- 7. Pompa dozująca

- 8. Pompa chłodząca

- 9. Pojemnik transportowy

- 10. Projekt wywołany

Wymagane specyfikacje

Typowe dane projektowe | Piece do spalania pozostałości |

|---|---|

Objętość gazu | 38,000 |

Temperatura gazu | 180 – 200 |

Rodzaj pyłu | Siarczan sodu, soda, boraks, kwarc |

Zawartość pyłu w gazie surowym | 10 – 25 |

Zawartość pyłu resztkowego | < 10 |

Czyszczenie | nieaktywny |

Medium filtracyjne | Poliimid |

Sorbent | Wodorotlenek sodu |

Zastosowania w przemyśle szklarskim w celu kontroli zapylenia

Filtruje unoszący się w powietrzu pył podczas obsługi i przechowywania surowców, takich jak krzemionka, soda kalcynowana i wapień, zapobiegając rozprzestrzenianiu się pyłu na inne obszary zakładu.

Kontroluje zanieczyszczenia powietrza i cząstki stałe wytwarzane w procesie topienia, zapewniając czyste powietrze wokół pieców o wysokiej temperaturze.

Zmniejsza ilość pyłu i drobnych cząstek stałych powstających podczas formowania i formowania wyrobów szklanych, zapobiegając zanieczyszczeniom i zwiększając integralność produktu.

Krajobraz regulacyjny w zakresie kontroli zapylenia |

|---|

Zgodność ze standardami jakości powietrza |

Zgodność z przepisami dotyczącymi zdrowia i bezpieczeństwa pracowników |

Zapobieganie zagrożeniom pożarowym i wybuchowym |

Zgodność z przepisami ochrony środowiska |

Monitorowanie emisji w czasie rzeczywistym |

Odporność na ciepło i korozję |

Zmniejszone przestoje i koszty konserwacji |

Jakość i spójność produktu |

Oszczędności kosztów operacyjnych |

Wyzwania związane z kontrolą zapylenia w przemyśle szklarskim |

|---|

Wysoka generacja pyłu |

Środowiska cieplne i korozyjne |

Zagrożenia bezpieczeństwa pracowników |

Zagrożenia związane ze spalaniem i wybuchem |

Utrzymywanie jakości i czystości produktu |

Zanieczyszczenie produktu |

Zużycie sprzętu |

Opary i emisje gazowe |

Zakażenie krzyżowe |

Kluczowe kwestie dotyczące skutecznej kontroli zapylenia |

|---|

Efektywne wychwytywanie pyłu i dymu |

Odporność chemiczna i cieplna |

Zoptymalizowane zarządzanie przepływem powietrza i ciśnieniem |

Zaawansowane materiały filtracyjne |

Rutynowa konserwacja i przeglądy |

Zgodność z normami regulacyjnymi |

Indywidualne rozwiązania filtracyjne |

Ograniczanie ryzyka związanego z niebezpiecznymi substancjami chemicznymi |

Elastyczne konfiguracje systemów |

Skontaktuj się z nami, aby uzyskać fachową konsultację

Poznaj nasze inne usługi!

Często zadawane pytania

Produkcja szkła generuje znaczne ilości drobnego, ściernego pyłu – zwłaszcza cząstek bogatych w krzemionkę – podczas obróbki surowców, takich jak piasek, soda kalcynowana, wapień i stłuczka szklana. Cząsteczki te stanowią poważne zagrożenie dla zdrowia, takie jak krzemica i problemy z oddychaniem. Skuteczna filtracja zapewnia bezpieczeństwo pracowników, zapobiega zużyciu sprzętu, utrzymuje czystość produktu i umożliwia zgodność z przepisami ochrony środowiska wymagającymi wydajności wychwytywania do 99,91 TP3T.

Pył pochodzący z kruszenia i obróbki szkła jest niezwykle ścierny i chemicznie obojętny, a zawartość krzemionki sprawia, że jest rakotwórczy nawet w mikroskopijnych rozmiarach. Pył stłuczki szklanej jest bardzo nieregularny i ścierny, co przyspiesza zużycie wkładów filtracyjnych i wymaga solidnej konstrukcji wlotu, wytrzymałych zasobników oraz odpowiedniego systemu zarządzania przepływem powietrza, aby zapobiec szybkiej degradacji worków lub wkładów filtracyjnych.

Zakłady szklarskie zazwyczaj stosują filtry tkaninowe (worki filtracyjne) w celu uzyskania wysokoefektywnej kontroli cząstek stałych. W zastosowaniach wymagających wysokich temperatur lub silnej ścieralności krzemionki, preferowane mogą być trwałe systemy workowe z materiałem odpornym na ścieranie lub kolektory wkładowe. W procesach generujących kwaśne gazy lub emisje lotne, mogą być wymagane dodatkowe mokre płuczki.