Oficinas

SEDE CENTRAL

Alemania

- Filtro intensivo Himenviro Technologies GmbH

Neustraße 45 - 49, 42553, Velbert, Alemania - +49 20534200990

OFICINA REGIONAL

Gran Bretaña

- Filtro intensivo Himenviro UK Limited

47, Bath Street WS13BX, Wallsall West Midlands, Gran Bretaña - +44 1922 628893

OFICINA REGIONAL

Emiratos Árabes Unidos

- Filtro intensivo Himenviro Technologies FZE – LLC

Centro de negocios, Zona franca de Sharjah Publishing City, Sharjah, Emiratos Árabes Unidos - +971-556074697

OFICINA REGIONAL

India

- Filtro intensivo Himenviro Private Limited

D-247/11, Sector-63, Noida - 201301, Uttar Pradesh, India - +91-120-4642-500

OFICINA REGIONAL

India

- Filtro intensivo Himenviro Private Limited

D-247/11, Sector-63, Noida - 201301, Uttar Pradesh, India - +91-120-4642-500

OFICINA REGIONAL

India

- Filtro intensivo Himenviro Private Limited

D-247/11, Sector-63, Noida - 201301, Uttar Pradesh, India - +91-120-4642-500

Soluciones de filtración de aire y polvo para la industria del vidrio

La industria de fabricación de vidrio se caracteriza por las altas temperaturas, el uso de materias primas que generan polvo fino y la producción de humos volátiles. Estos factores representan riesgos significativos para la salud de los trabajadores, el cumplimiento de las normas ambientales y la calidad del producto. Nuestros sistemas de filtración de aire y polvo están diseñados específicamente para la industria del vidrio, lo que garantiza la captura eficiente de partículas suspendidas en el aire, humos y gases en etapas críticas de la producción. Nuestras soluciones ayudan a los fabricantes a cumplir con las normas regulatorias, proteger a los trabajadores y garantizar que los productos mantengan su alta calidad sin contaminación.

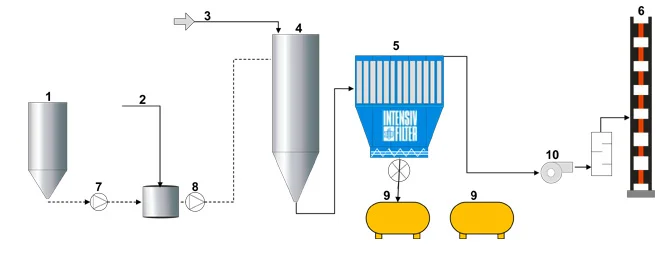

Proceso de filtración de polvo en la industria del vidrio

Filtro para horno de vidrio

- 1. Tanque de NaOH

- 2. Agua

- 3. Gas caliente del canal de vidrio

- 4. Reactor de extinción

- 5. Filtro para horno de vidrio

- 6. Chimenea

- 7. Bomba dosificadora

- 8. Bomba de enfriamiento

- 9. Contenedor de transporte

- 10. Tiro inducido

Especificaciones requeridas

Datos de diseño típicos | Hornos de combustión de residuos |

|---|---|

Volumen de gas | 38,000 |

Temperatura del gas | 180 – 200 |

Tipo de polvo | Sulfato de sodio, sosa, bórax, cuarzo. |

Contenido de polvo de gas crudo | 10 – 25 |

Contenido de polvo residual | < 10 |

Limpieza | desconectado |

Medio filtrante | Poliimida |

Absorbente | Hidróxido de sodio |

Aplicaciones para el control del polvo en la industria del vidrio

Filtra el polvo en el aire durante la manipulación y el almacenamiento de materias primas como sílice, carbonato de sodio y piedra caliza, lo que garantiza que el polvo no se propague a otras áreas de las instalaciones.

Controla los contaminantes del aire y las partículas producidas durante el proceso de fusión, garantizando un aire limpio alrededor de las áreas de hornos de alta temperatura.

Reduce el polvo y las partículas finas generadas durante la formación y el moldeo de productos de vidrio, evitando la contaminación y mejorando la integridad del producto.

Panorama regulatorio para el control del polvo |

|---|

Cumplimiento de las normas de calidad del aire |

Cumplimiento de la salud y seguridad del trabajador |

Prevención de riesgos de incendio y explosión |

Cumplimiento de la protección ambiental |

Monitoreo de emisiones en tiempo real |

Resistencia al calor y a la corrosión |

Reducción de tiempos de inactividad y costos de mantenimiento |

Calidad y consistencia del producto |

Ahorro de costos operativos |

Desafíos del control del polvo en la industria del vidrio |

|---|

Alta generación de polvo |

Calor y ambientes corrosivos |

Riesgos para la seguridad de los trabajadores |

Peligros de combustión y explosión |

Mantener la calidad y pureza del producto |

Contaminación del producto |

Desgaste del equipo |

Humos y emisiones gaseosas |

Contaminación cruzada |

Consideraciones clave para un control eficaz del polvo |

|---|

Captura eficiente de polvo y humos |

Resistencia química y térmica |

Gestión optimizada del flujo de aire y la presión |

Materiales de filtración avanzados |

Mantenimiento y inspecciones de rutina |

Cumplimiento de las normas regulatorias |

Soluciones de filtración personalizadas |

Mitigación de riesgos para productos químicos peligrosos |

Configuraciones de sistema flexibles |

Conéctese con nosotros para una consulta con expertos

¡Explora nuestros otros servicios!

Preguntas frecuentes

La producción de vidrio genera cantidades significativas de polvo fino y abrasivo, especialmente partículas ricas en sílice, durante la manipulación de materias primas como arena, carbonato sódico, piedra caliza y vidrio de desecho. Estas partículas representan graves riesgos para la salud, como silicosis y problemas respiratorios. Una filtración eficaz garantiza la seguridad de los trabajadores, previene el desgaste de los equipos, mantiene la pureza del producto y permite el cumplimiento de las normativas ambientales que exigen eficiencias de captura de hasta el 99,91 %.

El polvo proveniente del triturado y la manipulación del vidrio es extremadamente abrasivo y químicamente inerte, mientras que su contenido de sílice lo hace cancerígeno en tamaños microscópicos. El polvo de vidrio molido es altamente irregular y abrasivo, lo que acelera el desgaste del medio filtrante y requiere un diseño de entrada robusto, tolvas de alta resistencia y un sistema de gestión del flujo de aire para evitar la rápida degradación de las mangas o cartuchos filtrantes.

Las instalaciones de vidrio suelen emplear filtros de tela (filtros de mangas) para lograr un control de partículas de alta eficiencia. En aplicaciones con altas temperaturas o alta abrasividad de la sílice, se prefieren sistemas de filtros de mangas duraderos con medios resistentes a la abrasión o colectores de cartucho. Para procesos que generan gases ácidos o emisiones volátiles, pueden requerirse depuradores húmedos complementarios.