Luft- und Staubfilterlösungen für Zement und Mineralien

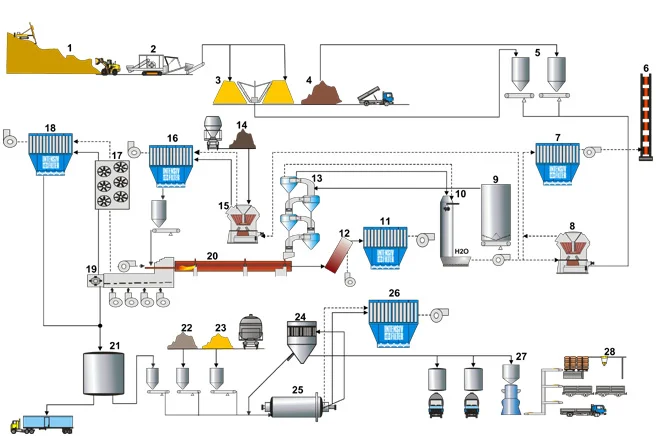

Prozess in der Zement- und Mineralienindustrie

Außenfilter

Sprühtrockner

CIP-Filter

Externe Wirbelschicht

Füllung

- 1. Steinbruch

- 2. Brechanlage

- 3. Rohstoffhomogenisierung

- 4. Aggregate

- 5. Rohmühlen-Zufuhrsilo

- 6. Hauptstapel

- 7. Schlauchfilter für Ofen-/Rohmühle

- 8. Vertikale Rohmühle

- 9. Rohstoffzufuhrsilo

- 10. Gasaufbereitungsturm

- 11. Beutelfilter für Alkali-Bypass

- 12. Bypass-Mischkammer

- 13. Zyklon-Vorwärmer

- 14. Rohkohle

- 15. Vertikale Kohlemühle

- 16. Schlauchfilter für Kohlemahlanlage

- 17. Röhrenkühler

- 18. Schlauchfilter für Klinkerkühler

- 19. Klinkerkühler

- 20. Drehrohrofen

- 21. Klinkersilo

- 22. Gips

- 23. Mineralien

- 24. Trennzeichen

- 25. Zementfertigmühle

- 26. Beutelfilter für Zementfertigmühle

- 27. Verpackungsanlage

- 28. Palettieranlage

Erforderliche Spezifikation

Filtertitel PJM

Filtertitel PJM

Typische Auslegungsdaten | Ofen-/Rohmühle |

|---|---|

Gasvolumen | < 1.200.000 |

Gastemperatur | 85 – 110 Verbund / < 250 Direkt |

Staubart | CaCO3, CaO |

Reststaubgehalt | < 550 |

Rohgasstaubgehalt | < 10 |

Reinigung | online / offline |

Filtermedium | PEA, NX, PPS, PI, GL/PTFE |

Typische Auslegungsdaten | Alkali-Bypass |

|---|---|

Gasvolumen | < 800.000 |

Gastemperatur | < 250 |

Staubart | CaCO3, CaO, Alkali |

Reststaubgehalt | < 25 |

Rohgasstaubgehalt | < 10 |

Reinigung | offline |

Filtermedium | PTFE-PI / GL-PTFE |

Filtertitel IF JCC / IF JC

Röhrenkühler IF TC

Typische Auslegungsdaten | Kohlenmühle |

|---|---|

Gasvolumen | < 450.000 |

Gastemperatur | 80 – 110 |

Staubart | Kohle |

Reststaubgehalt | < 250 |

Rohgasstaubgehalt | < 10 |

Reinigung | online |

Filtermedium | ERBSE / PFANNE |

Typische Auslegungsdaten | Röhrenkühler |

|---|---|

Gasvolumen | < 1.600.000 |

Gastemperatur in | 250 – 350 |

Gastemperatur aus | 120 – 200 |

Filtertitel PJM

Filtertitel PJM

Typische Auslegungsdaten | Klinkerkühler |

|---|---|

Gasvolumen | < 800.000 |

Gastemperatur | 120 – 180 |

Staubart | Klinker |

Rohgasstaubgehalt | 10 – 30 |

Reststaubgehalt | < 10 |

Reinigung | online |

Filtermedium | PE / NX /PI |

Typische Auslegungsdaten | Zementfertigmühle |

|---|---|

Gasvolumen | < 300.000 |

Gastemperatur | 80 – 110 |

Staubart | Zement, Schlacke |

Rohgasstaubgehalt | < 350 |

Reststaubgehalt | < 10 |

Reinigung | online / offline |

Filtermedium | PE / ERBSE |

Unsere Produktanwendungen für Zement und Mineralien

Kontrolliert den Staub, der bei energiereichen Zerkleinerungs- und Mahlprozessen entsteht, und fängt feine Partikel ein, um zu verhindern, dass diese in die Atmosphäre gelangen.

Reduziert die Emissionen aus Ofenprozessen, bei denen Rohstoffe erhitzt werden, und kontrolliert Staub und andere luftgetragene Partikel, die bei der Zementproduktion freigesetzt werden.

Fängt Staub beim Transport von Schüttgütern wie Kalkstein und Klinker auf, um die Partikelfreisetzung in Lager- und Förderphasen zu verhindern.

Minimiert die Staubemissionen in Produktverpackungs- und Lagerbereichen und stellt sicher, dass fertige Produkte in einer schadstofffreien Umgebung verpackt und gelagert werden.

Regulierungsrahmen für die Staubkontrolle |

|---|

Luftqualitätsstandards |

Gesundheit und Sicherheit der Arbeitnehmer |

Brand- und Explosionsschutz |

Umweltschutz |

Emissionsüberwachung und -berichterstattung |

Energieeffizienz |

Abfallmanagement |

Produktqualität und -konsistenz |

Reduzierte Ausfallzeiten und Wartungskosten |

Herausforderungen bei der Staubkontrolle |

|---|

Hohe Staubwerte |

Gesundheitsrisiken für Arbeitnehmer |

Einhaltung von Umweltauflagen |

Brand- und Explosionsgefahren |

Bedenken hinsichtlich der Produktqualität |

Verschleiß der Ausrüstung |

Kreuzkontamination |

Einhaltung der Luftqualität |

Mikrobielles Wachstum |

Wichtige Überlegungen zur effektiven Staubkontrolle |

|---|

Implementieren Sie effektive Staubabscheidungssysteme |

Richtige Luftstrom- und Druckkontrolle |

Temperatur- und Feuchtigkeitsmanagement |

Hocheffiziente Filtersysteme |

Regelmäßige Wartung und Inspektion |

Einhaltung von Industriestandards |

Regelmäßige Überprüfung des Staubkontrollsystems |

Prozessspezifische Anpassungen |

Risikobewertung und -minimierung |

Kontaktieren Sie uns für eine Expertenberatung

Entdecken Sie unsere anderen Dienstleistungen!

Häufig gestellte Fragen

In der Zementindustrie sind effektive Filtrationslösungen unerlässlich, um Staubemissionen zu kontrollieren und Umweltvorschriften einzuhalten. Zu den gängigen Filtrationssystemen gehören Schlauchfilter, die mit Gewebefilterbeuteln Feinpartikel aus verschiedenen Prozessen wie Brennöfen, Mühlen und der Materialhandhabung abfangen. Diese Filter werden aufgrund ihrer hohen Effizienz bei der Feinstaubentfernung geschätzt. Darüber hinaus sind fortschrittliche Filtrationslösungen, wie sie Micronics anbietet, auf die besonderen Anforderungen der Zementindustrie zugeschnitten, gewährleisten die Einhaltung von Umweltvorschriften und steigern die Betriebseffizienz.

Filtersysteme steigern die Effizienz der Zementproduktion, indem sie Staub und Partikel effektiv erfassen, den Anlagenverschleiß reduzieren und Verstopfungen vorbeugen. Dies gewährleistet einen reibungslosen Betrieb, minimiert Ausfallzeiten und verbessert die Produktqualität durch Vermeidung von Verunreinigungen. Eine ordnungsgemäße Staubkontrolle trägt zudem zur Einhaltung gesetzlicher Vorschriften bei und reduziert das Risiko von Bußgeldern und Umweltproblemen. Darüber hinaus tragen effiziente Filtersysteme zur Energieeinsparung bei, indem sie den Luftstrom optimieren und Druckabfälle im System reduzieren.

Moderne Filtersysteme in der Zementproduktion tragen zur Reduzierung der Luftverschmutzung bei, indem sie Feinstaubpartikel auffangen und den Ausstoß schädlicher Schadstoffe minimieren. Sie verbessern die Luftqualität, gewährleisten die Einhaltung von Umweltvorschriften und reduzieren den CO2-Fußabdruck der Branche. Durch die verbesserte Staubkontrolle tragen diese Systeme zudem zur Gesundheit und Sicherheit der Mitarbeiter bei. Darüber hinaus fördern sie die Nachhaltigkeit, indem sie die Rückgewinnung und Wiederverwendung von Rohstoffen ermöglichen, Abfall reduzieren und die Energieeffizienz in der Zementherstellung optimieren.