Standorte

HAUPTSITZ

Deutschland

- Intensivfilter Himenviro Technologies GmbH

Neustraße 45 - 49, 42553, Velbert, Deutschland/Deutschland - +49 20534200990

REGIONALBÜRO

Großbritannien

- Intensivfilter Himenviro UK Limited

47, Bath Street WS13BX, Wallsall West Midlands, Großbritannien - +44 1922 628893

REGIONALBÜRO

Vereinigte Arabische Emirate

- Intensivfilter Himenviro Technologies FZE – LLC

Geschäftszentrum, Sharjah Publishing City Free Zone, Sharjah, Vereinigte Arabische Emirate - +971-556074697

REGIONALBÜRO

Indien

- Intensiv-Filter Himenviro Private Limited

D-247/11, Sector-63, Noida – 201301, Uttar Pradesh, Indien - +91-120-4642-500

REGIONALBÜRO

Indien

- Intensiv-Filter Himenviro Private Limited

D-247/11, Sector-63, Noida – 201301, Uttar Pradesh, Indien - +91-120-4642-500

REGIONALBÜRO

Indien

- Intensiv-Filter Himenviro Private Limited

D-247/11, Sector-63, Noida – 201301, Uttar Pradesh, Indien - +91-120-4642-500

Luft- und Staubfilterlösungen für die Glasindustrie

Die Glasherstellungsindustrie ist geprägt von hohen Temperaturen, der Verwendung von Rohstoffen, die Feinstaub erzeugen, und der Entstehung flüchtiger Dämpfe. Diese Faktoren bergen erhebliche Risiken für die Gesundheit der Mitarbeiter, die Einhaltung von Umweltvorschriften und die Produktqualität. Unsere Luft- und Staubfiltersysteme wurden speziell für die Glasindustrie entwickelt und gewährleisten die effiziente Erfassung von luftgetragenen Partikeln, Dämpfen und Gasen in kritischen Produktionsphasen. Unsere Lösungen unterstützen Hersteller dabei, gesetzliche Standards einzuhalten, Mitarbeiter zu schützen und sicherzustellen, dass die Produkte ihre hohe Qualität ohne Verunreinigungen beibehalten.

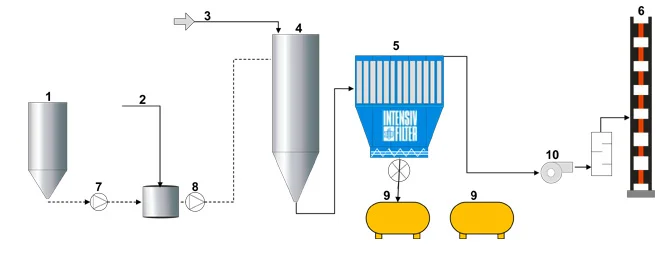

Staubfiltrationsprozess in der Glasindustrie

Filter für Glasofen

- 1. NaOH-Tank

- 2. Wasser

- 3. Heißes Gas aus der Glasrinne

- 4. Quenchreaktor

- 5. Filter für Glasofen

- 6. Schornstein

- 7. Dosierpumpe

- 8. Quenchpumpe

- 9. Transportbehälter

- 10. Saugzug

Erforderliche Spezifikationen

Typische Auslegungsdaten | Rückstandsverbrennungsöfen |

|---|---|

Gasvolumen | 38,000 |

Gastemperatur | 180 – 200 |

Staubart | Natriumsulfat, Soda, Borax, Quarz |

Rohgasstaubgehalt | 10 – 25 |

Reststaubgehalt | < 10 |

Reinigung | offline |

Filtermedium | Polyimid |

Sorptionsmittel | Natriumhydroxid |

Anwendungen zur Staubkontrolle in der Glasindustrie

Filtert Staub aus der Luft während der Handhabung und Lagerung von Rohstoffen wie Kieselsäure, Soda und Kalkstein und stellt sicher, dass sich der Staub nicht in andere Bereiche der Anlage ausbreitet.

Kontrolliert die während des Schmelzprozesses entstehenden Luftschadstoffe und Partikel und sorgt für saubere Luft im Bereich der Hochtemperaturöfen.

Reduziert Staub und Feinstaub, der bei der Formung und beim Gießen von Glasprodukten entsteht, verhindert Verunreinigungen und verbessert die Produktintegrität.

Regulierungsrahmen für die Staubkontrolle |

|---|

Einhaltung von Luftqualitätsstandards |

Einhaltung der Gesundheits- und Sicherheitsvorschriften für Arbeitnehmer |

Brand- und Explosionsschutz |

Einhaltung des Umweltschutzes |

Emissionsüberwachung in Echtzeit |

Hitze- und Korrosionsbeständigkeit |

Reduzierte Ausfallzeiten und Wartungskosten |

Qualität und Produktkonsistenz |

Einsparungen bei den Betriebskosten |

Herausforderungen der Staubkontrolle in der Glasindustrie |

|---|

Hohe Staubentwicklung |

Hitze und korrosive Umgebungen |

Risiken für die Arbeitssicherheit |

Verbrennungs- und Explosionsgefahren |

Aufrechterhaltung der Produktqualität und -reinheit |

Produktkontamination |

Verschleiß der Ausrüstung |

Dämpfe und gasförmige Emissionen |

Kreuzkontamination |

Wichtige Überlegungen zur effektiven Staubkontrolle |

|---|

Effiziente Staub- und Raucherfassung |

Chemische und Hitzebeständigkeit |

Optimiertes Luftstrom- und Druckmanagement |

Fortschrittliche Filtermaterialien |

Routinemäßige Wartung und Inspektionen |

Einhaltung gesetzlicher Vorschriften |

Maßgeschneiderte Filtrationslösungen |

Risikominderung für gefährliche Chemikalien |

Flexible Systemkonfigurationen |

Kontaktieren Sie uns für eine Expertenberatung

Entdecken Sie unsere anderen Dienstleistungen!

Häufig gestellte Fragen

Bei der Glasproduktion entstehen bei der Verarbeitung von Rohstoffen wie Sand, Soda, Kalkstein und Glasbruch erhebliche Mengen feinen, abrasiven Staubs – insbesondere silikatische Partikel. Diese Partikel bergen ernsthafte Gesundheitsrisiken wie Silikose und Atemwegserkrankungen. Eine effektive Filterung gewährleistet die Sicherheit der Mitarbeiter, verhindert Geräteverschleiß, erhält die Produktreinheit und ermöglicht die Einhaltung von Umweltvorschriften, die eine Abscheideleistung von bis zu 99,91 TP3T erfordern.

Staub aus der Glaszerkleinerung und -handhabung ist extrem abrasiv und chemisch inert. Aufgrund des Siliziumdioxidgehalts ist er in mikroskopischen Größen jedoch krebserregend. Bruchglasstaub ist äußerst unregelmäßig und abrasiv, was den Verschleiß der Filtermedien beschleunigt und eine robuste Einlasskonstruktion, Hochleistungstrichter und eine Luftstromsteuerung erfordert, um eine schnelle Abnutzung der Filterbeutel oder -patronen zu verhindern.

Glasereien verwenden typischerweise Gewebefilter (Schlauchfilter), um eine hocheffiziente Partikelkontrolle zu erreichen. Bei Anwendungen mit hohen Temperaturen oder starker Siliziumdioxid-Abrasivität können langlebige Schlauchfiltersysteme mit abriebfesten Medien oder Patronenfilter bevorzugt werden. Bei Prozessen, die saure Gase oder flüchtige Emissionen erzeugen, können zusätzliche Nasswäscher erforderlich sein.