Filtry regenerowalne

Systemy separacji to zasadniczo separatory grawitacyjne, separatory odśrodkowe, separatory mokre, separatory elektryczne i separatory filtracyjne do wyboru. Separatory filtracyjne dzielą się na filtry magazynowe i filtry regenerowalne, przy czym te ostatnie odgrywają dominującą rolę w kategorii separatorów filtracyjnych ze względu na swoje zalety. Obszerny intensywny leksykon filtrów do odpylania dostarcza szczegółowych informacji na temat filtry regenerowalne.

Charakterystyka filtrów regenerowalnych

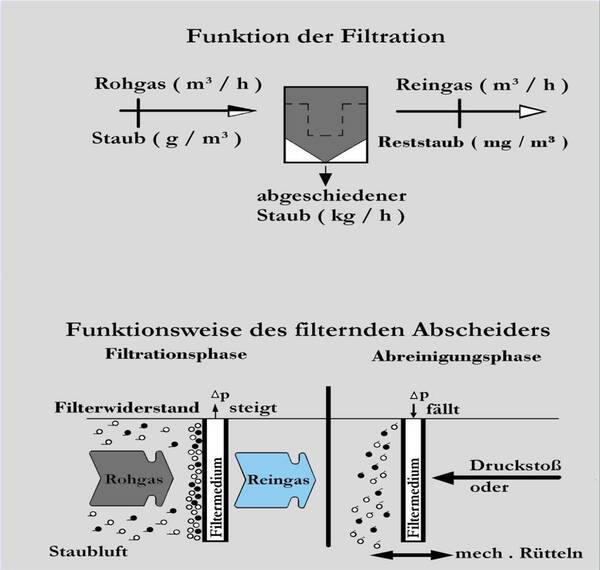

Tak zwane filtry regenerowalne są używane do oddzielania cząstek stałych od gazów, gdy trzeba oczyścić wysokie stężenia zapylonego powietrza wylotowego (do 200 g/m³). Efekt czyszczenia opiera się na tak zwanej filtracji powierzchniowej. Cząstki są oddzielane głównie na powierzchni materiału filtracyjnego na warstwie cząstek (ciasto pyłowe), która się tworzy. Po osiągnięciu określonego spadku ciśnienia lub w ustalonych odstępach czasu materiał filtracyjny jest czyszczony, tak aby proces filtracji mógł być okresowo powtarzany. Oddzielony pył może zostać odzyskany.

Konstrukcje filtrów regenerowalnych różnią się pod względem geometrycznego rozmieszczenia materiału filtracyjnego, przepływu gazu i sposobu czyszczenia.

Dalszy podział separatorów filtrujących opiera się na rodzaju i opakowaniu materiału filtracyjnego. W odniesieniu do rodzaju materiału filtracyjnego rozróżnia się filtry workowe, filtry workowe, filtry wkładowe, filtry lamelowe i filtry kasetowe.

Geometria filtrów workowych, filtrów workowych, filtrów wkładowych, filtrów lamelowych i filtrów kasetowych

- W filtrach workowych elementem filtrującym jest zazwyczaj worek cylindryczny. Węże filtrujące są produkowane w różnych średnicach i długościach. Filtry workowe są stosowane do filtrowania powietrza wylotowego w niskich i średnich temperaturach do ok. 250 °C, tkanina worka zatrzymuje pył podczas przepływu. Węże filtrujące są regularnie czyszczone – głównie za pomocą impulsów sprężonego powietrza. Efekt czyszczenia impulsem sprężonego powietrza jest dodatkowo wzmacniany przez nagłe nadmuchanie węża filtrującego. Filtry workowe są zatem szczególnie odpowiednie do lepkiego lub silnie przylegającego pyłu.

- Filtry kieszeniowe służą do usuwania pyłu z niewielkich ilości gazu. Medium filtracyjne jest rozciągnięte na płaskiej, płytowej ramie, która jest otwarta z jednej strony na wylot czystego gazu. Przepływ odbywa się z zewnątrz do wewnątrz. Kieszenie filtra są regularnie czyszczone – głównie za pomocą impulsów sprężonego powietrza. Efekt czyszczenia impulsem sprężonego powietrza jest dodatkowo wzmacniany przez nagłe nadmuchanie kieszeni filtra. Efekt ten jest tylko minimalnie niższy w przypadku filtra workowego niż w przypadku filtra workowego. Filtry kieszeniowe są zatem szczególnie odpowiednie do lepkiego lub silnie przylegającego pyłu.

- Filtry wkładowe są coraz popularniejszą alternatywą dla filtrów workowych. Medium filtracyjne jest składane w kształt gwiazdy i umieszczane na cylindrycznym koszu podporowym. Przepływ odbywa się od zewnątrz do wewnątrz, czyszczenie odbywa się za pomocą skoku ciśnienia lub płukania pod niskim ciśnieniem. Filtry wkładowe są używane tylko do pyłu, który jest łatwy do czyszczenia, w przeciwnym razie fałdy zostaną zatkane kurzem.

- Filtry lamelowe są alternatywą dla filtrów workowych. Dwa złożone media filtracyjne są umieszczane jeden na drugim i sklejane lub spawane w punktach styku. Przepływ odbywa się od zewnątrz do wewnątrz, czyszczenie odbywa się za pomocą skoku ciśnienia lub płukania pod niskim ciśnieniem. Filtry lamelowe są stosowane tylko w przypadku pyłu, który jest łatwy do czyszczenia, w przeciwnym razie fałdy zostaną zatkane pyłem.

- W przypadku filtrów kasetowych („filtrów HEPA”) gaz zawierający pył zwykle dostaje się do komory gazu surowego obudowy filtra w dolnej części – tam następuje wstępne oddzielenie – i najpierw przepływa przez pierwszy stopień filtra. Drobny pył, który jest przenoszony, jest oddzielany na zewnątrz fałdów kasety filtra. Kaseta filtra jest czyszczona pneumatycznie. Rurka dyszy powoli przesuwa się tam i z powrotem przez całą szerokość i długość kasety filtra. Sprężone powietrze wydmuchuje wkład filtra w dół i uwalnia elementy filtra z pyłu. Oczyszczony gaz z pierwszego stopnia filtra może opcjonalnie przepływać przez drugi, nieoczyszczony stopień filtra. (filtr bezpieczeństwa, filtr policyjny)

Jak działają separatory filtrujące

Gaz zawierający cząstki stałe zazwyczaj przepływa przez elementy filtrujące od zewnątrz: Filtrat osadza się na zewnątrz materiału filtracyjnego przez przepływ powietrza. Tworzy się warstwa pyłu – tzw. ciasto filtracyjne. Materiał filtracyjny musi być okresowo czyszczony. W celu czyszczenia ciasto pyłowe jest ponownie oddzielane przez krótkie impulsy sprężonego powietrza lub mechaniczne ruchy potrząsające, płukanie wsteczne powietrzem lub krótkie impulsy sprężonego powietrza. Warstwa pyłu opada, na przykład do lejka zbiorczego, który jest regularnie opróżniany. (np. za pomocą zaworu obrotowego)

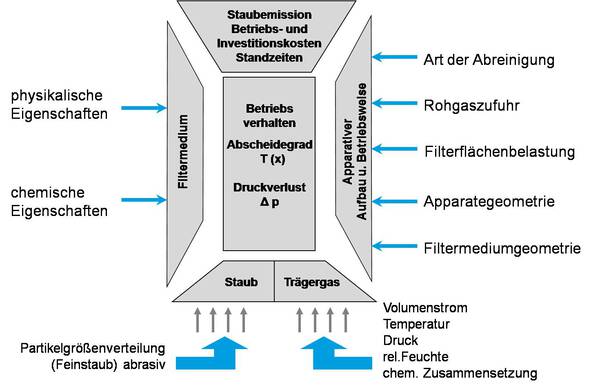

Wydajność operacyjna separatorów filtrujących

Zachowanie podczas pracy zależy od wielu czynników wpływających: struktury układu filtracyjnego, rodzaju i konstrukcji medium filtracyjnego, trybu pracy układu, właściwości cząstek i właściwości gazu nośnego.

Mechanizmy czyszczące Separator pyłu

Podczas mechanicznego oddzielania cząstek pyłu i gazu na elemencie filtrującym, rosnąca warstwa pyłu na powierzchni elementu filtrującego tworzy różnicę ciśnień (opór filtra). Aby uniknąć przekroczenia określonej różnicy ciśnień (zwykle < 1500 Pa), elementy filtrujące muszą być okresowo czyszczone.

Oprócz kształtu i układu mediów filtracyjnych, typ czyszczenia jest centralną cechą konstrukcyjną filtra. Mechaniczny ruch medium filtracyjnego, odwrócenie przepływu gazu, przeniesienie pędu do ciasta filtracyjnego i kombinacje tych mechanizmów są uważane za mechanizmy czyszczące.

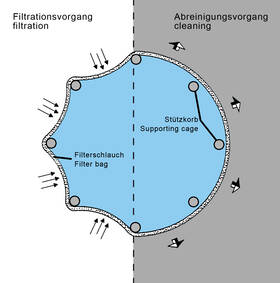

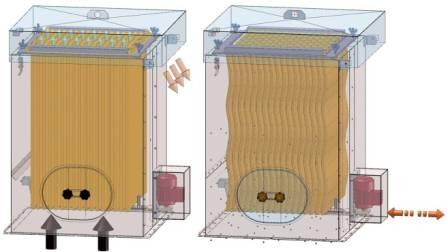

- Proces filtrowania i czyszczenia węża filtracyjnego czyszczonego sprężonym powietrzem

- Proces czyszczenia odbywa się w trybie online. Rzędy 1, 2 i 4 węży są w procesie filtracji, podczas gdy rząd 3 węży jest czyszczony w tym samym czasie.

Filtry regenerowalne z czyszczeniem mechanicznym

Czyszczenie odbywa się za pomocą wibrującego urządzenia napędzanego silnikiem. W przypadku czyszczenia automatycznego, po osiągnięciu maksymalnego oporu filtra lub po upływie określonego czasu, silnik uruchamia się, powodując wibracje elementu filtrującego. Ciasto filtracyjne oddziela się od tkaniny filtracyjnej i spada do pojemnika zbiorczego, który jest regularnie opróżniany lub usuwany. Czyszczenie może odbywać się tylko wtedy, gdy tryb filtracji jest wyłączony (czyszczenie offline).

Media filtracyjne są silnie obciążane mechanicznie podczas czyszczenia przez potrząsanie. Ponieważ filtry wibracyjne mogą być używane tylko w sposób nieciągły i dlatego nie są przeznaczone do ciągłego użytkowania, media filtracyjne mogą – w zależności od trybu pracy – mieć żywotność do 5, a rzadko nawet do 7 lat.

Filtry regenerowalne z czyszczeniem wstecznym

Czyszczenie metodą płukania wstecznego jest stosowane w przypadku mechanicznie wrażliwych mediów filtracyjnych (np. kasety filtracyjne), które mogłyby zostać uszkodzone przez potrząsanie lub czyszczenie strumieniowe. Czyszczenie odbywa się poprzez częściowo ukierunkowane odwrócenie przepływu, w wyniku czego medium filtracyjne jest stopniowo zdmuchiwane ze strony czystego gazu, a placek pyłowy jest oddzielany i transportowany w dół. Również w tym przypadku czyszczenie może odbywać się wyłącznie w trybie offline.

System filtracyjny jest zazwyczaj zaprojektowany w kilku komorach i czyszczony komora po komorze (czyszczenie offline). Ze względu na niskie naprężenia mechaniczne media filtracyjne mogą mieć żywotność kilku lat.

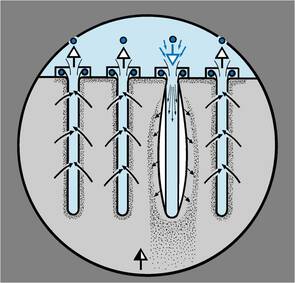

Filtry regenerowalne z czyszczeniem strumieniowym

Najczęściej stosowaną i najnowocześniejszą formą czyszczenia separatorów filtracyjnych jest metoda uderzeniowa (czyszczenie strumieniowe). W międzyczasie ten rodzaj czyszczenia stał się w dużej mierze standardem. W systemach Jet-Pulse czyszczenie odbywa się za pomocą intensywnego podmuchu sprężonego powietrza, który nagle zmienia kierunek przepływu, powodując krótkotrwałe pęcznienie elementów filtracyjnych i oderwanie ciasta filtracyjnego poprzez transmisję impulsową.

Medium filtracyjne (np. węże lub worki) jest przepuszczane z zewnątrz do wewnątrz podczas fazy filtracji; rama nośna zapewnia elementowi niezbędną stabilność. W zależności od ilości pyłu czyszczenie odbywa się za pomocą skoków ciśnienia co 1 do 10 minut; zwykle regulowane poprzez pomiar różnicy ciśnień filtra.

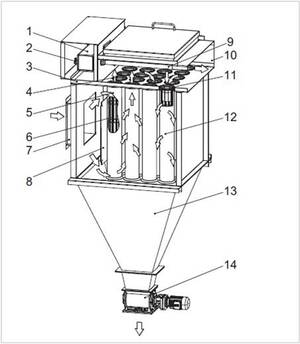

1 zbiornik sprężonego powietrza

2 zawory membranowe

3 piętro pośrednie do przechowywania mediów filtracyjnych

4 czysta komora gazowa

5 Wąż filtrujący

6 kosz podporowy

7 wlot gazu surowego

8 Płyta rozdzielająca do rozprowadzania przepływu gazu

9-dyszowy kij

10 czyste wyjście gazu

11 dysza wlotowa

12 Wąż filtrujący podczas czyszczenia

13 pomieszczenie do zbierania pyłu

14 zrzut pyłu

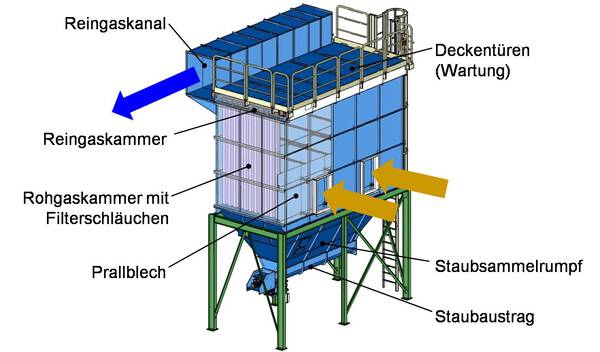

Projekt konstrukcyjny separatorów filtrujących

Separatory filtracyjne składają się zasadniczo z:

- Głowica filtra z urządzeniem regeneracyjnym (dziś najczęściej czyszczenie sprężonym powietrzem)

- Podłoga pośrednia służąca do umieszczenia elementów filtrujących

- elementy filtrujące

- Mieszkania

- pomieszczenie do zbierania kurzu

- Odprowadzanie pyłu w różnych wersjach

- Dodatkowe elementy, np. B. sterowanie czyszczeniem, organy wyładowcze itp.

Typowa budowa filtra workowego

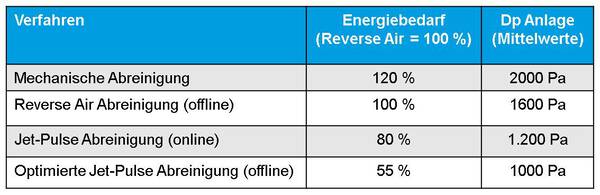

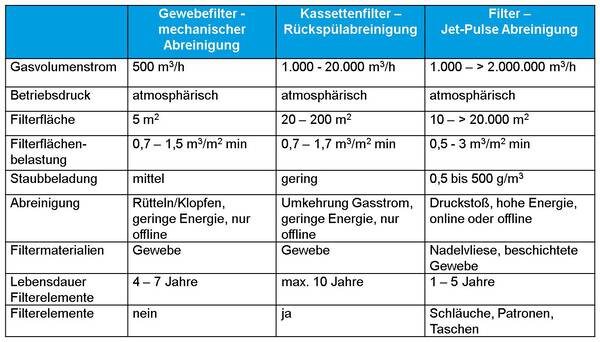

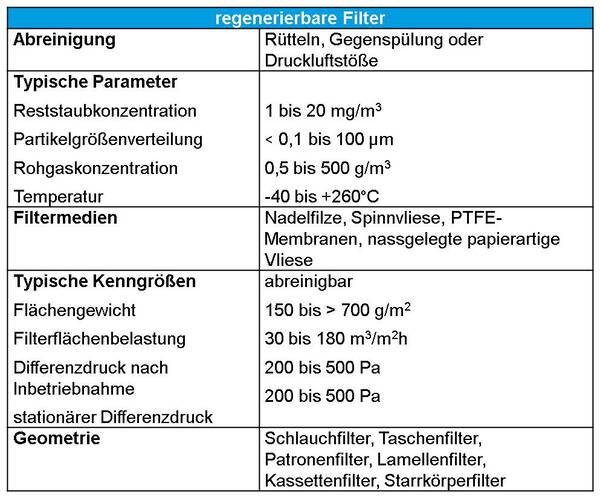

Typowe parametry projektowe filtrów z czyszczeniem mechanicznym, czyszczeniem wstecznym i czyszczeniem impulsowym