Przemysł cementowy odgrywa kluczową rolę w globalnym rozwoju infrastruktury. Jednak jego proces produkcyjny generuje znaczną emisję pyłów, co stanowi zagrożenie dla zdrowia ludzi, zrównoważonego rozwoju środowiska i wydajności operacyjnej. Intensiv-Filter Himenviro oferuje kompleksowy zestaw rozwiązań w zakresie filtracji powietrza, zaprojektowanych specjalnie z myślą o sprostaniu wyjątkowym wyzwaniom przemysłu cementowego.

W całym cyklu produkcji cementu, od wydobycia i kruszenia surowców, przez operacje w piecu, po pakowanie gotowego produktu, powstają znaczne ilości pyłu. Te drobne cząstki stanowią potrójne zagrożenie:

- Obawy dotyczące zdrowia: Narażenie na pył cementowy może prowadzić do problemów z oddychaniem, takich jak astma, krzemica i inne choroby płuc. Pracownicy cementowni są szczególnie narażeni, co podkreśla wagę skutecznych środków kontroli zapylenia dla ochrony ich zdrowia.

- Wpływ na środowisko: Niekontrolowane emisje pyłów zanieczyszczają otaczające powietrze, wpływając na jego jakość i potencjalnie szkodząc okolicznym społecznościom i ekosystemom. Pył cementowy może również przyczyniać się do ograniczenia widoczności, stwarzając zagrożenie dla bezpieczeństwa.

- Przeszkody operacyjne: Gromadzenie się kurzu w zakładzie produkcyjnym może utrudniać pracę urządzeń, prowadząc do ich szybszego zużycia, nieplanowanych przestojów i ostatecznie do spadku efektywności produkcji.

Dlatego też zajęcie się kontrolą zapylenia nie jest wyłącznie odpowiedzialnością za środowisko; jest to czynnik kluczowy dla zapewnienia bezpieczeństwa pracowników, wydajności operacyjnej i ogólnej zrównoważoności przemysłu cementowego.

Źródła pyłu w produkcji cementu

Produkcja cementu to proces wieloetapowy, a każdy etap wiąże się z unikalnym wyzwaniem w zakresie wytwarzania pyłu. Przyjrzyjmy się bliżej tym kluczowym źródłom pyłu:

- Obróbka i kruszenie surowców: Początkowa obróbka surowców, takich jak wapień, glina czy ruda żelaza, obejmuje kruszenie i mielenie, w wyniku czego powstają znaczne ilości drobnych cząsteczek pyłu.

- Młyny mielące: W tym przypadku surowce są rozdrabniane na drobny proszek, co powoduje powstawanie jeszcze większej ilości pyłu o dużej powierzchni, co jest szczególnie problematyczne.

- Piec: Sercem procesu produkcji cementu jest piec, w którym surowce są podgrzewane do ekstremalnie wysokich temperatur, co powoduje reakcję chemiczną prowadzącą do powstania klinkieru. To środowisko o wysokiej temperaturze wytwarza gorące strumienie gazów przenoszące cząsteczki pyłu.

- Chłodzenie i magazynowanie klinkieru: Po opuszczeniu pieca klinkier musi zostać schłodzony. Proces ten generuje również pył, a składowiska klinkieru mogą stać się źródłem emisji pyłu, jeśli nie będą odpowiednio zarządzane.

- Obsługa i pakowanie produktu końcowego: Końcowe etapy mielenia klinkieru na cement i pakowania gotowego produktu również mogą przyczyniać się do powstawania pyłu.

Zrozumienie tych różnorodnych źródeł pyłu jest niezbędne do projektowania i wdrażania skutecznych rozwiązań filtracji powietrza w całym procesie produkcji cementu

Gorąco: wyzwania związane z wysokimi temperaturami

Jednym z największych wyzwań w kontroli pyłu cementowego są wysokie temperatury występujące podczas pracy pieca. Gazy spalinowe z pieca mogą osiągać temperaturę przekraczającą 1400°C (2552°F). Tradycyjne technologie filtracji powietrza nie sprawdzają się w tak ekstremalnych warunkach.

Oto dlaczego wysokie temperatury stanowią wyzwanie:

- Degradacja materiału filtracyjnego: Wiele konwencjonalnych materiałów filtracyjnych nie wytrzymuje tak wysokich temperatur i może się szybko stopić lub ulec zniszczeniu, co skutkuje koniecznością częstej wymiany i wzrostem kosztów konserwacji.

- Obniżona wydajność filtracji: Wysokie temperatury mogą wpływać na wydajność filtracji niektórych systemów, powodując utratę możliwości wychwyceniania cząsteczek pyłu.

- Ograniczenia projektowania systemu: Tradycyjne systemy filtracji mogą wymagać dodatkowych etapów chłodzenia, aby poradzić sobie z gorącymi gazami wylotowymi z pieca, co zwiększa złożoność procesu i potencjalnie obniża wydajność.

Dlatego też skuteczna kontrola zapylenia w produkcji cementu wymaga specjalistycznych rozwiązań filtracyjnych, zaprojektowanych tak, aby radzić sobie z wysokimi temperaturami, a jednocześnie zapewniać optymalną wydajność i efektywność operacyjną.

Rozwiązania Intensiv-Filter Himenviro: zaawansowane rozwiązania w zakresie kontroli zapylenia

Walka z pyłem w przemyśle cementowym wymaga wielotorowego podejścia. W Intensiv-Filter Himenviro oferujemy kompleksowy arsenał rozwiązań filtracji powietrza, zaprojektowanych specjalnie z myślą o sprostaniu wyjątkowym wyzwaniom stojącym przed producentami cementu. Nasze rozwiązania uwzględniają różne źródła pyłu i warunki pracy, zapewniając optymalne wychwytywanie pyłu i czyste emisje do powietrza.

Elektrofiltry (ESP): mistrzowie wychwytywania dużych objętości

ESP lub elektrofiltry, to prawdziwe konie pociągowe w branży filtracji powietrza, znane z wyjątkowej skuteczności w wychwytywaniu drobnych cząstek stałych w dużych ilościach. Szczególnie dobrze nadają się do zastosowań takich jak oczyszczanie gazów spalinowych z pieców w produkcji cementu.

Nauka stojąca za iskrą:

Filtry elektrostatyczne wykorzystują energię elektryczną do przyciągania i wychwytywania cząsteczek pyłu. Oto opis ich działania:

- Jonizacja: Elektrody wysokiego napięcia w elektrofiltrze jonizują napływający strumień gazu. Proces ten pozbawia cząsteczki gazu elektronów, tworząc jony o ładunku dodatnim.

- Ładowanie cząsteczkowe: Gdy cząsteczki pyłu przechodzą przez strumień zjonizowanego gazu, zderzają się z jonami i same zyskują ładunek ujemny.

- Przyciąganie elektrostatyczne: Płyty kolektora w elektrofiltrze utrzymują uziemiony potencjał elektryczny. Powoduje to powstanie siły elektrostatycznej, która przyciąga ujemnie naładowane cząsteczki pyłu do płyt kolektora.

- Usuwanie pyłu: Zebrany pył gromadzi się na płytach kolektora. Okresowo mechanizm stukający usuwa pył, pozwalając mu opaść do leja zasypowego, skąd jest usuwany.

Korzyści ze stosowania elektrofiltrów w produkcji cementu:

- Wysoka wydajność: Filtry ESP osiągają wyjątkowo wysoki wskaźnik wychwytywania pyłu, przekraczający w niektórych przypadkach 99,91 TP3T. Przekłada się to na czystsze emisje i mniejszy wpływ na środowisko.

- Duża wydajność: Idealnie nadają się do przetwarzania strumieni gazów o dużej objętości wytwarzanych przez piece cementowe.

- Możliwość dostosowania: Elektrofiltry można dostosować do różnych typów pyłu i warunków pracy w cementowni.

- Trwałość: Nowoczesne konstrukcje ESP cechują się solidną konstrukcją i niezawodną pracą, co wydłuża ich żywotność.

Jednakże ESP mają również ograniczenia, które należy wziąć pod uwagę:

- Wysoka inwestycja początkowa: Początkowy koszt instalacji ESP może być wyższy w porównaniu do niektórych innych technologii filtracji.

- Zużycie energii: Do zasilania układu wysokiego napięcia elektrofiltry wymagają ciągłego dopływu energii elektrycznej.

- Potrzeby konserwacyjne: Regularne czyszczenie i konserwacja płyt kolektora i mechanizmów odbojowych są kluczowe dla uzyskania optymalnej wydajności.

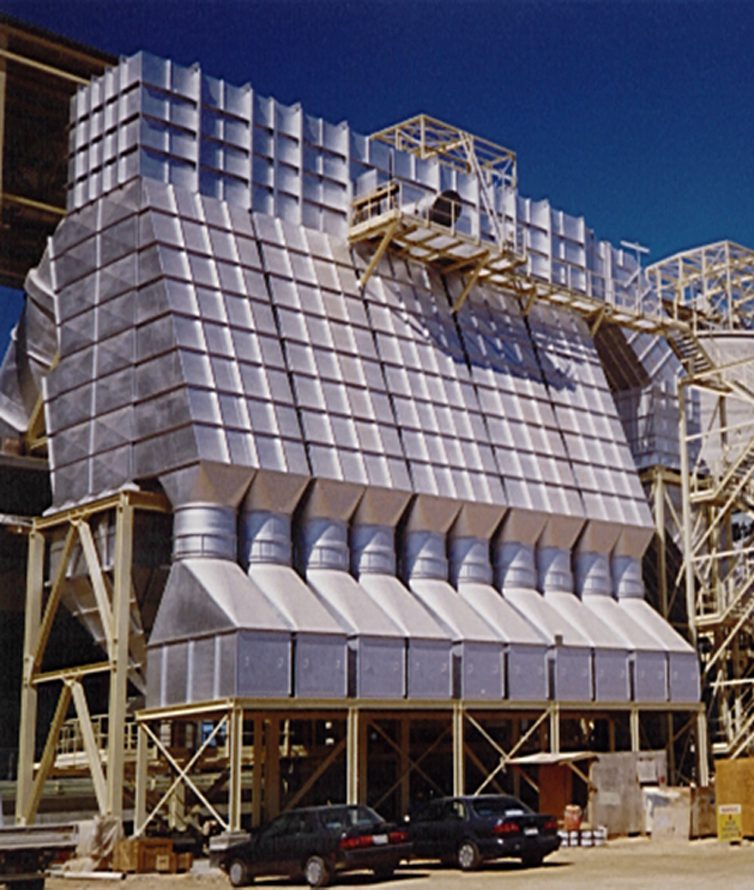

Domy z odwróconymi poduszkami powietrznymi (RABH): jak okiełznać upał

W przypadku zastosowań obejmujących strumienie gazów o wysokiej temperaturze, takie jak gazy wylotowe z chłodnicy klinkieru, Domy z odwróconymi poduszkami powietrznymi (RABH) okazują się idealnym rozwiązaniem. W przeciwieństwie do konwencjonalnych filtrów workowych, które wykorzystują sprężone powietrze do czyszczenia, RABH wykorzystują unikalny mechanizm czyszczenia z odwróconym impulsem powietrza.

Sztuka czyszczenia odwrotnego:

Proces filtracji RABH przebiega w następujących krokach:

- Wychwytywanie pyłu: Zapylony gaz dostaje się do RABH i przechodzi przez worki filtracyjne wykonane z materiałów odpornych na wysokie temperatury. Cząsteczki pyłu są zatrzymywane na zewnętrznej powierzchni worków filtracyjnych, a czysty gaz opuszcza system.

- Czyszczenie impulsowe odwrotne: W zaprogramowanych odstępach czasu do górnej części każdego worka filtracyjnego wtryskiwany jest impuls sprężonego powietrza w kierunku odwrotnym (w górę). Powoduje to chwilowy, odwrotny przepływ powietrza, który usuwa nagromadzony kurz z materiału filtracyjnego.

- Usuwanie kurzu: Wytrącony pył opada do leja umieszczonego pod workami filtracyjnymi, gdzie można go bezpiecznie zebrać i zutylizować.

Korzyści ze stosowania reaktorów RABH w produkcji cementu:

- Możliwość pracy w wysokich temperaturach: Zawory RABH zostały zaprojektowane specjalnie do obsługi strumieni gazów o wysokiej temperaturze, dzięki czemu idealnie nadają się do zastosowań w układach wydechowych chłodnika klinkieru.

- Skuteczne czyszczenie: Mechanizm czyszczenia z odwróconym impulsem skutecznie usuwa kurz z worków filtracyjnych, zapewniając optymalną wydajność filtracji.

- Oszczędność energii: W porównaniu do tradycyjnych filtrów workowych, filtry RABH wymagają mniejszej ilości sprężonego powietrza do czyszczenia, co przekłada się na niższe zużycie energii.

- Długa żywotność worka filtracyjnego: Odporne na wysokie temperatury materiały filtracyjne i wydajne mechanizmy czyszczące przyczyniają się do dłuższej żywotności worka filtracyjnego, minimalizując koszty konserwacji i wymiany.

Rozważania dotyczące RABH:

Ślad stopy: Filtry RABH mogą mieć większą powierzchnię w porównaniu do niektórych innych technologii filtracji ze względu na konstrukcję komory powietrznej z odwróconym obiegiem.

Inwestycja początkowa: Podobnie jak w przypadku ESP, początkowa inwestycja w RABH może być wyższa, ale w dłuższej perspektywie zostanie zrekompensowana oszczędnościami na kosztach operacyjnych.

Pulsacyjne worki odrzutowe: wszechstronni wojownicy zaspokajający zróżnicowane potrzeby

Filtry workowe Pulse Jet działają podobnie do filtrów RABH pod względem wychwytywania i oczyszczania pyłu. Oto opis procesu:

- Wychwytywanie pyłu: Zapylony gaz trafia do filtra workowego i przechodzi przez worki filtracyjne wykonane z materiałów odpowiednich do danego rodzaju pyłu i temperatury roboczej. Cząsteczki pyłu są zatrzymywane na zewnętrznej powierzchni worków filtracyjnych, podczas gdy czyste powietrze opuszcza system.

- Czyszczenie impulsowe: Impulsy sprężonego powietrza są wtryskiwane do górnej części każdego worka filtracyjnego w krótkich seriach. Powoduje to chwilowe rozszerzenie worka i usunięcie nagromadzonego pyłu z materiału filtracyjnego.

- Usuwanie kurzu: Wytrącony pył opada do leja umieszczonego pod workami filtracyjnymi, gdzie można go bezpiecznie zebrać i zutylizować.

Zalety filtrów workowych Pulse Jet w produkcji cementu:

- Wszechstronność: Filtry workowe Pulse Jet można dostosować do różnych punktów zbierania pyłu w całym procesie produkcji cementu ze względu na ich możliwość dostosowania pod względem mediów filtracyjnych i mechanizmów czyszczących.

- Wysoka wydajność: Osiągają one doskonałe wskaźniki wychwytywania pyłu, przyczyniając się do czystszego powietrza i poprawy zdrowia pracowników.

- Kompaktowa konstrukcja: W porównaniu do filtrów RABH, filtry workowe Pulse Jet Baghouse zajmują mniej miejsca, dzięki czemu nadają się do modernizacji istniejących obiektów.

- Opłacalność: Oferują one równowagę pomiędzy początkową inwestycją i kosztami eksploatacji, dzięki czemu są popularnym wyborem w przypadku różnych potrzeb związanych z kontrolą zapylenia.

Rozważania dotyczące filtrów workowych Pulse Jet:

- Ograniczenia temperaturowe: Chociaż odpylacze workowe Pulse Jet radzą sobie z umiarkowanymi temperaturami, nie nadają się do zastosowań wymagających ekstremalnie wysokich temperatur, np. do stosowania w układach wydechowych chłodni klinkieru.

- Zużycie sprężonego powietrza: System wykorzystuje do czyszczenia sprężone powietrze, co może zwiększać koszty operacyjne.

- Potrzeby konserwacyjne: Aby zachować optymalną wydajność, konieczna jest regularna kontrola i wymiana worków filtracyjnych.

Wybór mediów filtrujących: Wybór odpowiedniej broni do bitwy w kurzu

Skuteczność każdego systemu filtracji zależy od wyboru prawy filtrW kontekście produkcji cementu wybór odpowiedniego medium filtracyjnego jest kluczowy ze względu na różnorodne właściwości cząstki pyłu napotkanych w trakcie procesu. Oto, co oferuje Intensiv-Filter Himenviro:

- Tkaniny odporne na wysokie temperatury: Do zastosowań takich jak układ wydechowy chłodnika klinkieru oferujemy specjalnie zaprojektowane media filtracyjne, które wytrzymują wysokie temperatury, nie obniżając wydajności filtracji ani integralności strukturalnej.

- Tkaniny odporne na ścieranie: Pył cementowy może być bardzo ścierny. Oferujemy filtry odporne na zużycie, co wydłuża żywotność worka i obniża koszty konserwacji.

- Tkaniny poddane nanoobróbce: Te zaawansowane media filtracyjne charakteryzują się specjalną obróbką powierzchni, która poprawia usuwanie placków pyłowych w trakcie cyklu czyszczenia, zwiększając ogólną wydajność filtracji.

- Tkaniny hydrofobowe: W przypadku zastosowań z pyłem zawierającym wilgoć oferujemy hydrofobowe media filtracyjne, które odpychają wilgoć, zapobiegają zatykaniu i utrzymują optymalny przepływ powietrza.

Kompleksowy projekt i integracja systemu: podejście dostosowane do indywidualnych potrzeb

Intensiv-Filter Himenviro oferuje więcej niż pojedyncze jednostki filtracyjne. Oferujemy kompleksową usługę obejmującą całe rozwiązanie filtracji powietrza dla Twojej cementowni. Oto, czego możesz oczekiwać:

- Analiza na miejscu: Nasz zespół ekspertów przeprowadzi szczegółową ocenę Państwa konkretnych potrzeb, uwzględniając źródła pyłu, natężenie przepływu gazu i warunki temperaturowe.

- Indywidualny projekt systemu: Projektujemy i konstruujemy kompletny system filtracji powietrza dostosowany do indywidualnego układu Twojego zakładu i wymagań dotyczących kontroli zapylenia.

- Dobór optymalnego sprzętu: Aby uzyskać optymalną wydajność, zalecamy zastosowanie najodpowiedniejszej technologii filtracji (ESP, RABH, Pulse Jet Baghouse) wraz z idealnym medium filtracyjnym.

- Instalacja pod klucz i uruchomienie: Nasi doświadczeni technicy zajmują się całym procesem instalacji, zapewniając właściwą integrację z istniejącą infrastrukturą.

- Konserwacja i wsparcie: Oferujemy stałe usługi konserwacji i wsparcia, aby mieć pewność, że Twój system filtracji powietrza działa z maksymalną wydajnością.

Współpracując z Intensiv-Filter Himenviro, zyskujesz dostęp do kompletnego rozwiązania w zakresie filtracji powietrza, które odpowiada na specyficzne wyzwania stojące przed przemysłem cementowym. Gwarantuje to czystsze emisje zanieczyszczeń do powietrza, lepsze zdrowie pracowników, zwiększoną wydajność operacyjną oraz zgodność z przepisami w Twoim zakładzie produkcji cementu.

Poza kontrolą pyłu: szersze korzyści płynące z efektywnej filtracji

Wdrażanie efektywnych rozwiązań filtracji powietrza w przemyśle cementowym wykracza daleko poza samo wychwytywanie cząstki pyłuUwalnia szereg pozytywnych efektów, które korzystnie wpływają nie tylko na środowisko i zdrowie pracowników, ale także na ogólną wydajność operacyjną i zrównoważony rozwój procesu produkcyjnego. Przyjrzyjmy się bliżej tym szerszym korzyściom:

1. Poprawa jakości powietrza: Skuteczna kontrola zapylenia przekłada się na czystsze emisje powietrza z cementowni. To znacznie zmniejsza stężenie szkodliwych cząstek pyłu w otaczającym środowisku, co przynosi szereg korzyści:

- Zmniejszone ryzyko dla zdrowia publicznego: Niekontrolowane emisje pyłów mogą stanowić poważne zagrożenie dla zdrowia społeczności zamieszkujących w pobliżu cementowni. Minimalizując emisję pyłu, systemy filtracji powietrza pomagają chronić zdrowie publiczne, zmniejszając ryzyko chorób układu oddechowego, takich jak astma i krzemica.

- Lepsza widoczność: Nagromadzenie pyłu w atmosferze może znacznie ograniczyć widoczność, stwarzając zagrożenie dla bezpieczeństwa kierowców i społeczności. Skuteczna kontrola zapylenia przyczynia się do czystszego nieba i lepszej widoczności.

- Zrównoważony rozwój środowiska: Emisje pyłów mogą negatywnie wpływać na ekosystemy i bioróżnorodność. Minimalizując emisję pyłów, cementownie stają się lepszymi obrońcami środowiska, chroniąc otaczające je rośliny i zwierzęta.

2. Zwiększone bezpieczeństwo pracowników: Narażenie na pył cementowy stanowi poważne zagrożenie dla zdrowia pracowników w cementowni. Wdrażając skuteczne środki kontroli zapylenia, operatorzy cementowni mogą stworzyć znacznie bezpieczniejsze środowisko pracy:

- Zmniejszone problemy z oddychaniem: Przewlekła ekspozycja na pył cementowy może prowadzić do różnych schorzeń układu oddechowego. Skuteczna kontrola zapylenia minimalizuje narażenie pracowników na cząsteczki pyłu, chroniąc zdrowie ich płuc.

- Lepsze samopoczucie pracowników: Zapylone środowisko pracy nie tylko negatywnie wpływa na zdrowie fizyczne, ale także przyczynia się do zmęczenia i obniżenia satysfakcji pracowników. Czyste powietrze w zakładzie tworzy zdrowsze i przyjemniejsze środowisko pracy.

- Zgodność z przepisami: Przepisy bezpieczeństwa i higieny pracy coraz częściej nakładają ograniczenia narażenia na pył w miejscach pracy. Skuteczne systemy filtracji powietrza pomagają cementowniom przestrzegać tych przepisów i zapewnić bezpieczeństwo pracowników.

3. Zwiększona wydajność produkcji: Gromadzenie się kurzu w zakładzie produkcyjnym może mieć niekorzystny wpływ na wydajność sprzętu i ogólną wydajność:

- Zmniejszone zużycie sprzętu: Ścierne cząstki pyłu mogą uszkodzić podzespoły sprzętu, co prowadzi do szybszego zużycia. Skuteczna kontrola zapylenia minimalizuje to zużycie, wydłużając żywotność sprzętu i zmniejszając zapotrzebowanie na konserwację.

- Minimalizacja przestojów: Awarie i usterki sprzętu spowodowane zapyleniem mogą prowadzić do nieplanowanych przestojów, zakłócając harmonogram produkcji i generując koszty. Wydajne systemy filtracji powietrza zapobiegają przestojom spowodowanym zapyleniem, zapewniając płynną pracę i maksymalizując wydajność produkcji.

- Lepsza jakość produktu: Zanieczyszczenie pyłem może wpłynąć na jakość gotowego cementu. Zapobiegając przedostawaniu się pyłu do linii produkcyjnej, systemy filtracji powietrza pomagają zapewnić spójną i wysoką jakość produkcji cementu.

4. Zgodność z przepisami: Przepisy dotyczące ochrony środowiska dotyczące jakości powietrza stają się coraz bardziej rygorystyczne. Zakłady cementowe ponoszą odpowiedzialność za przestrzeganie tych przepisów, aby uniknąć kar i zakłóceń w działalności. Skuteczna kontrola zapylenia odgrywa kluczową rolę w następujących obszarach:

- Spełnienie norm emisji: Systemy filtracji powietrza pomagają cementowniom spełniać ustalone normy emisji pyłów. Zapewnia to zgodność z przepisami ochrony środowiska i pozwala uniknąć potencjalnych sankcji.

- Budowanie pozytywnej reputacji: Wykazywanie się zaangażowaniem w ochronę środowiska poprzez skuteczną kontrolę zapylenia wzmacnia reputację cementowni. Może to przyczynić się do pozytywnego postrzegania firmy przez opinię publiczną i wzmocnienia relacji ze społecznością.

- Przyszłościowe rozwiązania operacyjne: Inwestując w zaawansowane technologie filtracji powietrza, cementownie mogą przygotować się na potencjalnie bardziej rygorystyczne przepisy w przyszłości, zapewniając sobie długoterminową zgodność z przepisami i zrównoważoną działalność.

5. Wdrażanie zrównoważonego rozwoju: Przemysł cementowy odgrywa kluczową rolę w rozwoju infrastruktury, ale ma również obowiązek wdrażania zrównoważonych praktyk. Skuteczna kontrola zapylenia przyczynia się do realizacji tego zobowiązania na kilka sposobów:

- Zmniejszone zużycie zasobów: Zminimalizowane zużycie sprzętu dzięki redukcji zapylenia przekłada się na rzadszą wymianę sprzętu, co obniża ogólne zużycie zasobów w procesie produkcyjnym.

- Oszczędność energii: Nowoczesne systemy filtracji powietrza są projektowane z myślą o efektywności energetycznej. Optymalizując zużycie energii, cementownie mogą zmniejszyć swój ślad węglowy i przyczynić się do bardziej zrównoważonej przyszłości.

- Promowanie odpowiedzialnej produkcji: Inwestycja w filtrację powietrza świadczy o zaangażowaniu firmy w ochronę środowiska i odpowiedzialne praktyki produkcyjne. Może to przyciągnąć klientów i inwestorów dbających o środowisko.

PodsumowującSkuteczne rozwiązania filtracji powietrza w przemyśle cementowym wykraczają daleko poza samo zarządzanie pyłem. Systemy te oferują szereg korzyści, wpływając na zdrowie publiczne, bezpieczeństwo pracowników, wydajność operacyjną, zgodność z przepisami i ogólną zrównoważoność produkcji cementu. Priorytetowo traktując emisje czystego powietrza i wdrażając innowacyjne technologie filtracji, firmy cementowe mogą zrobić znaczący krok w kierunku bardziej odpowiedzialnej i zrównoważonej przyszłości.