Kantoren

HOOFDKANTOOR

Duitsland

- Intensiv Filter Himenviro Technologies GmbH

Neustraße 45 - 49, 42553, Velbert, Duitsland/Duitsland - +49 20534200990

REGIONAAL KANTOOR

Groot-Brittannië

- Intensief filter Himenviro UK Limited

47, Bath Street WS13BX, Wallsall West Midlands, Groot-Brittannië - +44 1922 628893

REGIONAAL KANTOOR

Verenigde Arabische Emiraten

- Intensieve filter Himenviro Technologies FZE – LLC

Businesscentrum, Sharjah Publishing City Free Zone, Sharjah, VAE - +971-556074697

REGIONAAL KANTOOR

Indië

- Intensief-Filter Himenviro Private Limited

D-247/11, Sector-63, Noida - 201301, Uttar Pradesh, India - +91-120-4642-500

REGIONAAL KANTOOR

Indië

- Intensief-Filter Himenviro Private Limited

D-247/11, Sector-63, Noida - 201301, Uttar Pradesh, India - +91-120-4642-500

REGIONAAL KANTOOR

Indië

- Intensief-Filter Himenviro Private Limited

D-247/11, Sector-63, Noida - 201301, Uttar Pradesh, India - +91-120-4642-500

Oplossingen voor lucht- en stoffiltratie in de voedingsindustrie

De voedings- en drankenindustrie is een complexe en sterk gereguleerde sector die afhankelijk is van precieze processen en strenge hygiënenormen. Een cruciaal aspect van het handhaven van deze normen is effectieve stofbeheersing. Processen zoals graanverwerking, mengen, blenden en verpakken genereren fijne stofdeeltjes die producten kunnen verontreinigen, gezondheidsrisico's voor werknemers kunnen vormen en potentiële explosiegevaren kunnen creëren.

Om deze uitdagingen aan te gaan, bieden wij geavanceerde filtratieoplossingen speciaal ontworpen voor de voedings- en drankenindustrie. Onze systemen zijn ontworpen om stofdeeltjes op te vangen en te verwijderen, wat zorgt voor productzuiverheid, veiligheid van werknemers en naleving van regelgeving.

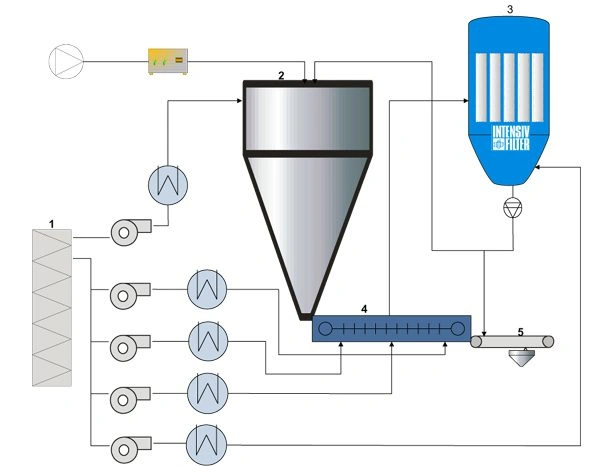

Stoffiltratieproces in de voedingsmiddelenindustrie

- 1. Buitenfilter

- 2. Sproeidroger

- 3. CIP-filter

- 4. Extern wervelbed

- 5. Vullen

Vereiste specificatie voor het CIP-filter

Typische ontwerpgegevens | CIP-filter |

|---|---|

Gasvolume | < 230.000 m³/u |

Gastemperatuur | 80-90 °C |

Soort stof | Gedroogde melkproducten |

Reststofgehalte | < 10 g/m³ |

Ruw gasstofgehalte | 20 mg/m³ |

Schoonmaak | Online |

Filtermedium | Polyester |

Explosieveilig ontwerp | Ja |

Sorptiemiddel |

Onze producten Toepassing voor de voedingsmiddelenindustrie

Vang het stof op dat ontstaat bij het transport van bulkmaterialen, zoals granen, poeders en vlokken.

Regelgevingslandschap voor stofbeheersing |

|---|

Voedselveiligheidsvoorschriften |

Naleving van FDA- en USDA-normen |

Gezondheid en veiligheid van werknemers |

Naleving van OSHA-regelgeving |

Brand- en explosiepreventie |

Implementatie van NFPA-normen |

Milieubescherming |

Productkwaliteit en consistentie |

Minder uitvaltijd en onderhoudskosten |

Uitdagingen op het gebied van stofbeheersing |

|---|

Productverontreiniging |

Gezondheidsrisico's voor werknemers |

Brand- en explosiegevaren |

Naleving van regelgeving |

Kruisbesmetting |

Microbiële groei |

Naleving van strikte voedselveiligheidsvoorschriften |

Verminderde productkwaliteit |

Schade aan apparatuur |

Belangrijke overwegingen voor effectieve stofbeheersing |

|---|

Effectieve stofafvang implementeren |

Zorg voor een goede luchtstroom en druk |

Gedroogde melkproducten |

Gebruik zeer efficiënte filtratiesystemen |

Regelmatig onderhoud en inspectie |

Houd u aan de industrienormen |

Controleer regelmatig het stofbeheersingssysteem |

Processpecifieke overwegingen |

Risicobeoordeling en -beperking |

Neem contact met ons op voor deskundig advies

Ontdek onze andere diensten!

Veelgestelde vragen

In de voedselverwerking zijn veelgebruikte filtratiesystemen onder andere membraanfilters (zoals microfiltratie, ultrafiltratie, nanofiltratie en omgekeerde osmose), dieptefilters, actievekoolfilters en ultraviolet (UV) lichtsystemen. Deze technologieën worden gebruikt om fysieke, chemische en biologische verontreinigingen te verwijderen en zo de zuiverheid en veiligheid van het product te garanderen.

Filtratiesystemen zorgen voor naleving van voedselveiligheidsnormen door verontreinigingen, waaronder micro-organismen, deeltjes en chemische resten, effectief te verwijderen uit grondstoffen en producten. Dit zuiveringsproces helpt te voldoen aan de wettelijke eisen en handhaaft hoge kwaliteitsnormen voor de eindproducten.

Filtratiesystemen handhaven de productkwaliteit en -consistentie door ongewenste deeltjes, micro-organismen en andere verontreinigingen uit ingrediënten en eindproducten te verwijderen. Dit garandeert dat elke batch voldoet aan de gewenste zuiverheids- en kwaliteitsnormen, wat resulteert in uniformiteit in smaak, uiterlijk en veiligheid voor alle producten.