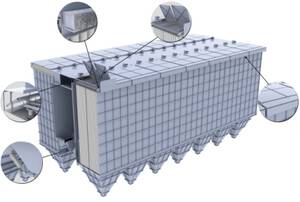

Los filtros de proceso ProJet mega han sido desarrollados para la desempolvación de grandes caudales. La variedad de piezas de la serie ProJet mega se ha reducido considerablemente, manteniendo al mismo tiempo un número máximo de explicaciones posibles. Para un número relativamente pequeño de primitivas constructivas, los filtros en línea de 1 a 12 cámaras de filtrado (cada una con 8 tubos de inyección x 8 a 17 inyectores por fila) representan más de 600.000 versiones diferentes. Esto respalda la explicación de las diferentes condiciones de ingeniería de procesos y de construcción que se requieren para los filtros de proceso.

Serie de filtros de mangas ProJet mega en visualización 3D que muestra detalles, procedimientos, procesos y reacciones dentro del sistema de filtrado:http://www.youtube.com/user/IntensivFilter

Características especiales del filtro de proceso ProJet Mega

- Distribución del gas crudo a través de un sistema de control de flujo optimizado por CFD

- Diseño optimizado mediante CFD de válvulas de gas limpio y crudo con actuador neumático robusto y mínima resistencia al flujo

- Bloque de válvulas con membrana integrada

- La última tecnología en inyectores

- Todos los modos de funcionamiento online y offline están implementados en el estándar, por ejemplo, semi-offline con limpieza a baja presión, bajo consumo de aire y máxima vida útil del tubo.

- El control de limpieza se realiza mediante el controlador JetBus y el control regulado de la presión residual.

- Reducción de los requisitos de aire comprimido

- Carga mínima en las bolsas filtrantes y aumento de la vida útil

- También equipos con medios filtrantes ProTex energéticamente eficientes

Sistema de limpieza para el filtro de proceso ProJet Mega

El control de limpieza del nuevo filtro de proceso ProJet mega mediante tecnología de microprocesador y sistemas de bus de campo. Filtro intensivo Himenviro El controlador JetBus patentado y probado durante mucho tiempo regula la presión de limpieza. La temporización de los pulsos de presión varía según la necesidad. Opcionalmente, se puede aplicar una temporización fija o un control de presión diferencial con tiempos de ciclo variables.

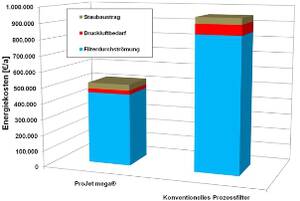

Costo del ciclo de vida del filtro de proceso ProJet Mega

En los procesos de desempolvado, en comparación con los filtros de mangas convencionales, con el filtro de proceso ProJet se pueden lograr ahorros sustanciales en los costes de energía. Con las mismas condiciones de proceso, se puede lograr una reducción de los costes de energía del 45%. Este resultado se consigue mediante el efecto combinado de la reducción de la resistencia del filtro y del requerimiento de aire comprimido en el modo semi-offline, así como por la presión diferencial más baja al utilizar el medio filtrante ProTex PI. Dado que los costes de mantenimiento, del medio filtrante y de inversión se pueden reducir con la tecnología de filtrado recientemente desarrollada, LCC, en un tiempo récord de 10 años, se puede reducir en un 40%.