Las plantas de producción química son inherentemente susceptibles a la generación de polvo. Desde el procesamiento de materias primas como la piedra caliza o los fosfatos hasta el producto final, diversas etapas contribuyen a la creación de un entorno polvoriento. Estas partículas de polvo representan importantes riesgos operativos y de seguridad, lo que exige un sistema de recolección de polvo robusto y eficiente.

- Captura ineficaz: Con el tiempo, los sistemas de recolección de polvo se vuelven menos eficaces debido al desgaste de los filtros, lo que provoca un aumento de las emisiones de polvo. Esto significaba que el sistema existente ya no capturaba todas las partículas de polvo generadas durante la producción. Como resultado, los niveles de polvo en las instalaciones aumentaron, superando los límites de seguridad.

- Preocupaciones de seguridad y riesgos de explosión: Las explosiones de polvo químico son una preocupación importante en estos entornos. Ciertas sustancias químicas, al mezclarse con el aire en presencia de una fuente de ignición, pueden crear una situación altamente volátil. Las partículas de polvo actúan como combustible, y su mayor presencia debido a una captura inadecuada amplifica significativamente el riesgo de explosión. Esto representa una amenaza constante para la seguridad de los empleados y la integridad de las propias instalaciones.

- Ineficiencias operativas: La acumulación de polvo en equipos y superficies puede interrumpir los procesos de producción y reducir el rendimiento de los equipos. La limpieza y el mantenimiento frecuentes del sistema eran necesarios para mantener su funcionalidad, lo que provocaba paradas de producción y reducía la eficiencia. Esto no solo afectaba la producción, sino que también incrementaba los costos operativos.

- Riesgos para la salud de los trabajadores: La exposición crónica al polvo en suspensión puede tener un impacto negativo en la salud de los trabajadores. Dependiendo de las sustancias químicas involucradas, las partículas de polvo pueden irritar el sistema respiratorio, causando tos, sibilancias y daño pulmonar a largo plazo. La inhalación de polvo peligroso también puede provocar problemas de salud más graves, como la silicosis, una enfermedad pulmonar debilitante.

- Impacto ambiental: Las emisiones de polvo incontroladas también pueden tener un impacto negativo en el entorno circundante. Las partículas de polvo pueden depositarse en las comunidades y la vegetación cercanas, lo que podría afectar la calidad del aire y contribuir a problemas respiratorios en las personas que viven en las inmediaciones.

Evaluación de la situación: enfoque integral a un problema complejo

Intensiv-Filter Himenviro reconoció la urgencia de abordar estos desafíos. Así es como abordamos la situación:

- Visita in situ e inspección detallada: Nuestro equipo realizó una visita exhaustiva a las instalaciones del fabricante de productos químicos. Esta incluyó una inspección exhaustiva del sistema de recolección de polvo existente, los procesos de producción y los puntos de generación de polvo. La inspección se centró en identificar el tipo de polvo generado, sus fuentes y las limitaciones del sistema existente.

- Evaluación de Riesgos y Mapeo de Explosiones: Realizamos una evaluación de riesgos detallada, analizando los diversos peligros relacionados con el polvo presentes en las instalaciones. Esto implicó identificar sustancias químicas específicas con alto potencial de explosión y mapear las posibles fuentes de ignición. Esta información fue crucial en el diseño de un nuevo sistema que priorizó la seguridad y minimizó los riesgos de explosión.

- Recopilación y análisis de datos: Recopilamos diversos datos para comprender a fondo los desafíos del control del polvo. Esto incluyó los niveles de concentración de polvo en diferentes áreas de la planta, el volumen de producción y las métricas de rendimiento del sistema actual. Mediante el análisis de estos datos, identificamos las áreas con mayor necesidad de mejoras y determinamos la capacidad óptima para el nuevo sistema de recolección de polvo.

- Comunicación y colaboración abiertas: Mantener una comunicación abierta con el fabricante fue fundamental. Esto implicó realizar reuniones colaborativas con el personal clave para comprender sus necesidades, inquietudes y limitaciones presupuestarias. Analizamos los resultados que esperaban del nuevo sistema y nos aseguramos de que nuestra solución se adaptara a su contexto operativo específico.

Al adoptar un enfoque integral para evaluar la situación, Intensiv-Filter Himenviro pudo crear un sistema personalizado solución de recolección de polvon que abordó eficazmente los desafíos del principal fabricante de productos químicos.

Adaptación de una solución: abordar las necesidades específicas de control del polvo

1. Priorizar la seguridad: Cumplimiento de ATEX

- Certificación ATEX (ATmosphères EXplosibles): Sabiendo que el fabricante manipulaba productos químicos con potencial explosivo, priorizamos la seguridad. El nuevo sistema fue diseñado y certificado según las normas ATEX. Esto garantiza que el sistema esté construido con características de prevención de explosiones, como supresores de chispas, válvulas de alivio de presión y una conexión a tierra adecuada para minimizar los riesgos de explosión.

- Aislamiento y ventilación de explosiones: El sistema se diseñó con compartimentación y aislamiento de explosiones. Esto permite contener una explosión dentro de una sección específica del sistema, impidiendo su propagación y daños adicionales. Además, se incorporaron canales de ventilación para liberar la presión de forma segura en caso de incidente.

2. Maximización de la eficiencia: filtración de alto rendimiento

- Selección de filtros para polvo específico: No todo el polvo es igual. Analizamos las características específicas del polvo generado en la instalación (tamaño, peso, composición química). Con base en este análisis, seleccionamos filtros de alto rendimiento diseñados específicamente para capturar este tipo de polvo. Esto garantiza una eficiencia óptima y minimiza el riesgo de obstrucción o rotura del filtro.

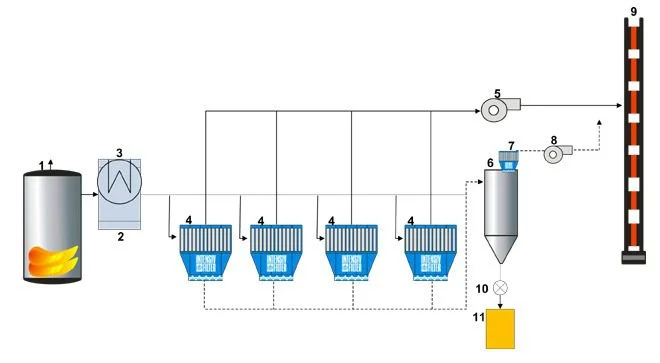

- Filtración multietapa: Para entornos con polvo particularmente exigentes, el sistema puede incorporar un proceso de filtración multietapa. Esto implica el uso de múltiples filtros con distintos grados de finura, que capturan progresivamente partículas de mayor y menor tamaño. Esto garantiza que incluso las partículas de polvo más diminutas se capturen y eliminen eficazmente del aire.

3. Adaptabilidad para el crecimiento futuro: Diseño modular

- La industria química está en constante evolución y las necesidades de producción pueden cambiar con el tiempo. Para garantizar la durabilidad y adaptabilidad del sistema, lo diseñamos con un enfoque modular. Esto facilita su expansión y modificación en el futuro. Se pueden integrar módulos adicionales sin problemas en el sistema a medida que aumenta el volumen de producción del fabricante o los puntos de generación de polvo.

4. Automatización para una mayor eficiencia:

- Controles y monitoreo automatizados: El monitoreo manual de los sistemas de recolección de polvo puede requerir mucho tiempo y ser propenso a errores humanos. Incorporamos controles y sistemas de monitoreo automatizados en el nuevo diseño. Estos sistemas monitorean continuamente los niveles de polvo, el rendimiento de los filtros y el funcionamiento del sistema. Se pueden activar alertas cuando los parámetros se desvían de los niveles óptimos, lo que permite un mantenimiento proactivo y minimiza el tiempo de inactividad.

- Mecanismos de autolimpieza: Para reducir el mantenimiento y mejorar la eficiencia, el sistema puede incluir mecanismos de autolimpieza para los filtros. Estos mecanismos pueden utilizar pulsos de aire comprimido u otros métodos para eliminar el polvo acumulado, garantizando así un rendimiento óptimo del filtro y prolongando su vida útil.

Implementación de un sistema avanzado de recolección de polvo: integración perfecta

Trabajamos en estrecha colaboración con el fabricante de productos químicos para integrar a la perfección el nuevo sistema de recolección de polvo en sus instalaciones. Así garantizamos una implementación fluida:

- Planificación y coordinación previas a la instalación: Antes de que llegara cualquier equipo al sitio, planificamos meticulosamente el proceso de instalación. Esto incluyó una programación detallada, la coordinación con el equipo del fabricante y la garantía de contar con el espacio y los recursos necesarios para la instalación.

- Instalación y puesta en marcha expertas: Nuestros técnicos experimentados se encargaron de todo el proceso de instalación. Esto incluyó la instalación de todos los componentes del sistema, la conexión de los conductos y la correcta integración del sistema eléctrico y de control. Tras la instalación, pusimos en marcha el sistema, verificamos su funcionamiento y realizamos los ajustes necesarios.

- Capacitación integral y soporte continuo: Priorizamos el conocimiento y el empoderamiento del usuario. Brindamos capacitación integral al personal del fabricante sobre los procedimientos de operación y mantenimiento del nuevo sistema. Esto incluyó capacitación presencial y experiencia práctica para garantizar que se sintieran cómodos operando el sistema eficazmente. Además, ofrecemos soporte técnico continuo para garantizar el óptimo rendimiento continuo del sistema.

Al adaptar una solución a las necesidades específicas del fabricante líder de productos químicos e implementarla sin problemas, entregamos un sistema de recolección de polvo que revolucionó su enfoque control del polvo.

Resultados cuantificables: mayor eficiencia y seguridad para el control del polvo

La implementación del sistema de recolección de polvo a medida de Intensiv-Filter Himenviro generó resultados significativos y cuantificables para el fabricante líder de productos químicos. A continuación, se presenta un análisis más detallado del impacto positivo en diversos aspectos de sus operaciones:

1. Emisiones de polvo drásticamente reducidas:

Gracias a los filtros de alto rendimiento que capturan una mayor variedad de tamaños de partículas de polvo, el nuevo sistema redujo drásticamente los niveles de polvo en toda la planta de producción. Esto se midió mediante el uso de monitores de polvo estratégicamente ubicados por toda la planta. La reducción de las emisiones de polvo se tradujo en:

- Calidad del aire mejorada: La menor concentración de polvo en el aire creó un entorno de trabajo más saludable y seguro para los empleados. Esto reduce la irritación respiratoria y los posibles problemas de salud a largo plazo asociados con la exposición crónica al polvo.

Visibilidad mejorada: La reducción de los niveles de polvo mejoró la visibilidad dentro de las instalaciones, lo que se traduce en un entorno de trabajo más seguro. Esto minimiza el riesgo de accidentes por visión obstruida.

Menor contaminación del producto: Los niveles más bajos de polvo también minimizaron el riesgo de contaminación del producto durante la producción, lo que garantiza la calidad y la consistencia del producto.

2. Mayor seguridad y prevención de explosiones:

El sistema, conforme a la normativa ATEX, priorizó la seguridad minimizando el riesgo de explosiones de polvo. Así lo logró:

- Riesgo de explosión reducido: Al capturar eficazmente las partículas de polvo, el sistema redujo significativamente la posible fuente de combustible para explosiones. Además, las funciones de aislamiento y ventilación de explosiones minimizaron aún más las consecuencias de cualquier posible incidente.

- Seguridad mejorada para los trabajadores: La reducción del riesgo de explosión de polvo disminuyó la probabilidad de lesiones a los empleados durante la producción. Esto no solo mejoró la seguridad de los trabajadores, sino que también redujo la posibilidad de costosos tiempos de inactividad debido a investigaciones y reparaciones de accidentes.

3. Mayor eficiencia de producción:

El nuevo sistema de recolección de polvo también mejoró significativamente la eficiencia de la producción. Esto se logró gracias a varios factores:

- Necesidades de mantenimiento reducidas: Los controles automatizados y los mecanismos de autolimpieza redujeron significativamente la necesidad de limpieza y mantenimiento manual del sistema. Esto liberó al personal para otras tareas y minimizó el tiempo de inactividad de la producción.

- Rendimiento mejorado del sistema: Los filtros de alta eficiencia y los controles automatizados garantizaron un rendimiento óptimo del sistema, maximizando la captura de polvo y minimizando las caídas de presión. Esto resultó en procesos de producción más fluidos y eficientes.

- Tiempo de limpieza reducido: Al reducirse la acumulación de polvo en equipos y superficies, el tiempo necesario para limpiar las instalaciones de producción se redujo significativamente. Esto permitió ahorrar valioso tiempo de producción y aumentar la productividad general.

4. Ahorros de costes mensurables:

Los beneficios combinados de menor mantenimiento, mayor eficiencia de producción y menor tiempo de inactividad se tradujeron en ahorros de costos mensurables para el fabricante de productos químicos. Además, la mejor calidad del aire en las instalaciones minimiza los posibles costos para la salud asociados con la exposición al polvo. Estos ahorros de costos pueden cuantificarse y vincularse directamente con la implementación del nuevo sistema de recolección de polvo.

Asociación exitosa: transformando el control del polvo

La colaboración entre Intensiv-Filter Himenviro y el fabricante líder de productos químicos ejemplifica una alianza exitosa que transformó su enfoque en el control del polvo. A continuación, se detallan los factores que contribuyeron a este éxito:

- Comprender las necesidades del cliente: Al priorizar una evaluación integral y una comunicación abierta con el fabricante, diseñamos un sistema que abordó específicamente sus desafíos únicos.

- Experiencia e Innovación: La experiencia de nuestro equipo en tecnologías avanzadas de recolección de polvo nos permitió implementar soluciones innovadoras como el cumplimiento de ATEX y la filtración de múltiples etapas.

- Implementación perfecta: La meticulosa planificación, coordinación y capacitación garantizaron una instalación y transición sin problemas al nuevo sistema.

- Soporte continuo: Reconocemos la importancia del apoyo continuo y ofrecemos asistencia técnica permanente para garantizar el rendimiento óptimo del sistema en los próximos años.

Los resultados positivos logrados a través de esta exitosa asociación demuestran el potencial transformador de una gestión eficaz. Soluciones de control de polvo. Al asociarse con Intensiv-Filter Himenviro, el fabricante líder de productos químicos no solo mejoró la seguridad y la eficiencia, sino que también aseguró un entorno de producción más sustentable y respetuoso con el medio ambiente.

Un fabricante de productos químicos tenía problemas con su sistema de recolección de polvo, lo que generaba riesgos de seguridad, riesgos para la salud e ineficiencias operativas. Intensiv-Filter Himenviro evaluó la situación, diseñó una solución personalizada con filtración de alto rendimiento y funciones de prevención de explosiones, y la implementó sin problemas. El nuevo sistema redujo las emisiones de polvo, mejoró la seguridad, aumentó la eficiencia de la producción y ahorró costos.