Циментовата индустрия играе жизненоважна роля в развитието на глобалната инфраструктура. Производственият ѝ процес обаче генерира значителни емисии на прах, което представлява заплаха за човешкото здраве, екологичната устойчивост и оперативната ефективност. Intensiv-Filter Himenviro предлага цялостен набор от решения за филтриране на въздуха, специално разработени за справяне с уникалните предизвикателства на циментовата индустрия.

По време на целия цикъл на производство на цимент, от добива на суровини и раздробяването им до работата на пещите и опаковането на крайния продукт, се генерират значителни количества прах. Тези фини частици представляват тройна заплаха:

- Здравни проблеми: Излагането на циментов прах може да доведе до респираторни проблеми като астма, силикоза и други белодробни заболявания. Работниците в циментовите заводи са особено изложени на риск, което подчертава значението на ефективните мерки за контрол на праха, за да се защити тяхното здраве.

- Въздействие върху околната среда: Неконтролираните емисии на прах замърсяват околния въздух, влияейки върху качеството на въздуха и потенциално увреждайки близките общности и екосистеми. Циментовият прах може също да допринесе за намаляване на видимостта, създавайки риск за безопасността.

- Оперативни пречки: Натрупването на прах в производственото съоръжение може да попречи на производителността на оборудването, което води до повишено износване, непланирани престои и в крайна сметка до намалена ефективност на производството.

Следователно, справянето с контрола на праха не е просто екологична отговорност; то е критичен фактор за осигуряване на безопасността на работниците, оперативната ефективност и цялостната устойчивост на циментовата промишленост.

Източници на прах в производството на цимент

Производство на цимент е многоетапен процес и всеки етап представлява уникално предизвикателство за генериране на прах. Нека разгледаме по-подробно тези ключови източници на прах:

- Обработка и раздробяване на суровини: Първоначалната обработка на суровини като варовик, глина и желязна руда включва раздробяване и смилане, създавайки значителни количества фини прахови частици.

- Мелници за смилане: Тук суровините се смилат допълнително на фин прах, генерирайки още повече прах с голяма повърхност, което го прави особено проблематично.

- Работа в пещта: Сърцето на процеса на производство на цимент, пещта включва нагряване на суровините до изключително високи температури, за да се предизвика химическа реакция, която образува клинкер. Тази високотемпературна среда създава горещи газови потоци, носещи прахови частици.

- Охлаждане и съхранение на клинкер: След като клинкерът излезе от пещта, той трябва да се охлади. Този процес също генерира прах, а купчините за съхранение на клинкер могат да се превърнат в източник на неорганизирани емисии на прах, ако не се управляват правилно.

- Обработка и опаковане на крайния продукт: Последните етапи на смилане на клинкер в цимент и опаковане на готовия продукт също могат да допринесат за образуването на прах.

Разбирането на тези разнообразни източници на прах е от съществено значение за проектирането и внедряването на ефективни решения за филтриране на въздуха през целия процес на производство на цимент.

Жегата е в ход: Предизвикателства, свързани с високите температури

Едно от най-значимите предизвикателства при контрола на циментовия прах са високите температури, срещани по време на работата на пещта. Отработените газове от пещта могат да достигнат температури над 1400°C (2552°F). Традиционните технологии за филтриране на въздуха се справят трудно в такива екстремни условия.

Ето защо високите температури представляват предизвикателство:

- Деградация на филтърната среда: Много конвенционални материали за филтърни среди не могат да издържат на толкова високи температури и могат да се стопят или да се износят бързо, което води до честа подмяна и увеличени разходи за поддръжка.

- Намалена ефективност на филтриране: Високите температури могат да повлияят на ефективността на филтриране на някои системи, позволявайки на праховите частици да избегнат улавянето им.

- Ограничения на системния дизайн: Традиционните филтриращи системи може да изискват допълнителни етапи на охлаждане, за да се справят с горещите отработени газове от пещта, което добавя сложност и потенциално компрометира ефективността.

Следователно, ефективният контрол на праха в производството на цимент изисква специализирани филтриращи решения, проектирани да се справят с високи температури, като същевременно поддържат оптимална производителност и оперативна ефективност.

Решения на Himenviro за интензивен филтър: Усъвършенствани решения за контрол на праха

Борбата с праха в циментовата промишленост изисква многостранен подход. В Intensiv-Filter Himenviro предлагаме цялостен арсенал от решения за филтриране на въздуха, специално разработени за справяне с уникалните предизвикателства, пред които са изправени производителите на цимент. Нашите решения са насочени към различни източници на прах и условия на работа, осигурявайки оптимално улавяне на прах и чисти емисии във въздуха.

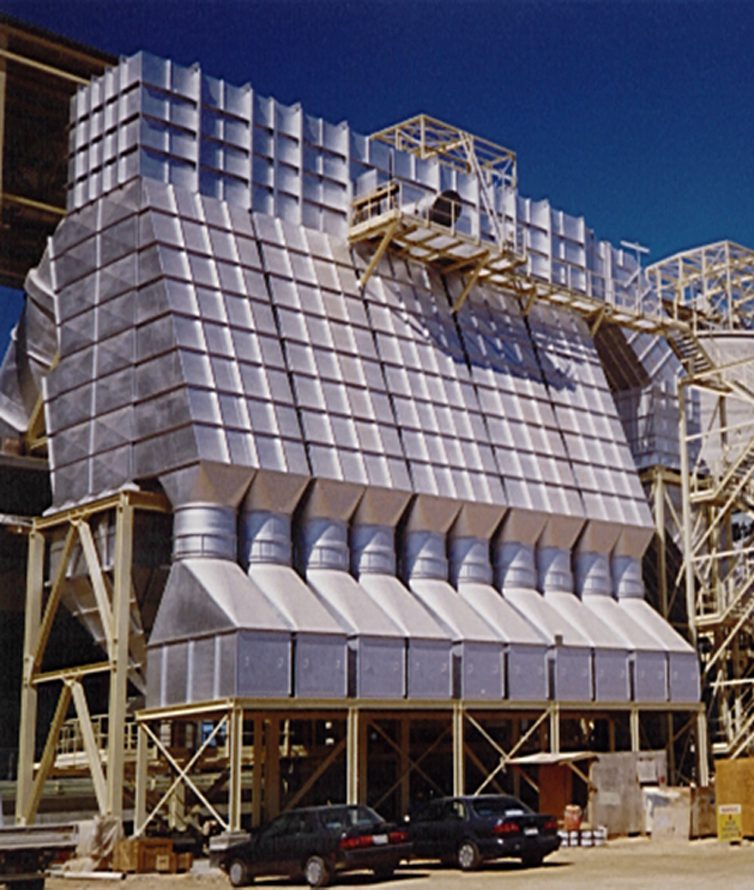

Електростатични филтри (ESP): Шампиони на улавянето на големи обеми

ESP, или електрофилтри, са работни коне в индустрията за филтриране на въздух, известни с изключителната си ефективност при улавяне на фини прахови частици в големи обеми. Те са особено подходящи за приложения като почистване на отработени газове от пещи при производството на цимент.

Науката зад искрата:

ESP използват силата на електричеството, за да привличат и улавят прахови частици. Ето как работят:

- Йонизация: Високоволтови електроди в електростатическия филтър (ЕСП) йонизират входящия газов поток. Този процес отнема електрони от газовите молекули, създавайки положително заредени йони.

- Зареждане на частици: Докато праховите частици преминават през йонизирания газов поток, те се сблъскват с йоните и самите те се зареждат отрицателно.

- Електростатично привличане: Колекторните плочи в електростатичния филтър поддържат заземен електрически потенциал. Това създава електростатична сила, която привлича отрицателно заредените прахови частици към колекторните плочи.

- Отстраняване на прах: Събраният прах се натрупва върху колекторните плочи. Периодично, почукващ механизъм отстранява праха, позволявайки му да падне в бункер за отстраняване.

Предимства на електростатични филтри (ЕСФ) за производство на цимент:

- Висока ефективност: ESP постигат изключителни нива на улавяне на прах, надвишаващи 99.9% в някои случаи. Това се изразява в по-чисти емисии и намалено въздействие върху околната среда.

- Голям капацитет: Те са идеално подходящи за работа с големи газови потоци, генерирани от циментови пещи.

- Адаптивност: ESP могат да бъдат персонализирани за различни видове прах и работни условия в циментов завод.

- Издръжливост: Съвременните ESP конструкции предлагат здрава конструкция и надеждна работа за удължен експлоатационен живот.

Въпреки това, ESP имат и ограничения, които трябва да се вземат предвид:

- Висока първоначална инвестиция: Първоначалната цена за инсталиране на електростатичен отоплителен уред (ESP) може да бъде по-висока в сравнение с някои други технологии за филтриране.

- Консумация на енергия: ESP изискват непрекъснато захранване с електричество, за да работят високоволтовата система.

- Нужди от поддръжка: Редовното почистване и поддръжка на колекторните плочи и механизмите за почукване са от решаващо значение за оптимална работа.

Къщи с обратни въздушни възглавници (RABH): Укротяване на жегата

За приложения, включващи газови потоци с висока температура, като например отработени газове от охладители на клинкер, Къщи за обратна въздушна възглавница (RABH) се очертават като идеалното решение. За разлика от конвенционалните филтърни устройства, които разчитат на сгъстен въздух за почистване, RABH използват уникален механизъм за почистване с обратен въздушен импулс.

Изкуството на обратното почистване:

Процесът на филтриране на RABH следва следните стъпки:

- Улавяне на прах: Праховият газ влиза в RABH и преминава през филтърни торби, изработени от устойчиви на висока температура материали. Праховите частици се улавят по външната повърхност на филтърните торби, докато чистият газ излиза от системата.

- Почистване с обратен импулс: На програмирани интервали, в горната част на всяка филтърна торба се впръсква импулс от сгъстен въздух в обратна посока (нагоре). Това създава моментен обратен въздушен поток, който измества натрупания прах от филтърната среда.

- Отстраняване на прах: Отделеният прах пада в бункер, разположен под филтърните торби, където може да бъде събран и изхвърлен безопасно.

Предимства на RABH за производство на цимент:

- Възможност за работа с високи температури: RABH са специално проектирани да работят с газови потоци с висока температура, което ги прави идеални за приложения с отработени газове от охладители на клинкер.

- Ефективно почистване: Механизмът за почистване с обратен импулс ефективно премахва праха от филтърните торби, осигурявайки оптимална филтрираща производителност.

- Икономия на енергия: В сравнение с традиционните филтърни устройства, RABH изискват по-малко сгъстен въздух за почистване, което води до по-ниска консумация на енергия.

- Дълъг живот на филтърната торба: Устойчивият на високи температури филтърен материал и ефикасните механизми за почистване допринасят за удължен живот на филтърната торба, като минимизират разходите за поддръжка и подмяна.

Съображения за RABHs:

Отпечатък: RABH могат да имат по-голям отпечатък в сравнение с някои други технологии за филтриране поради дизайна на обратния въздушен пленум.

Първоначална инвестиция: Подобно на електростатични отоплителни системи (ESP), първоначалната инвестиция за RABH може да бъде по-висока, но в дългосрочен план се компенсира от икономии на оперативни разходи.

Pulse Jet ръкавни филтри: Универсални воини за разнообразни нужди

Рукавните филтри Pulse Jet функционират подобно на RABH по отношение на принципите на улавяне и почистване на прах. Ето разбивка на процеса:

- Улавяне на прах: Праховият газ навлиза в филтърния филтър и преминава през филтърни торби, изработени от материали, подходящи за специфичния вид прах и работна температура. Праховите частици се улавят по външната повърхност на филтърните торби, докато чистият въздух излиза от системата.

- Импулсно почистване: Импулси от сгъстен въздух се впръскват в горната част на всяка филтърна торба на кратки изблици. Това създава моментно разширяване на торбата, изхвърляйки натрупания прах от филтърната среда.

- Отстраняване на прах: Отделеният прах пада в бункер, разположен под филтърните торби, където може да бъде събран и изхвърлен безопасно.

Предимства на импулсно-струйните ръкавни филтри за производство на цимент:

- Универсалност: Рукавните филтри Pulse Jet могат да бъдат адаптирани към различни точки за събиране на прах по време на процеса на производство на цимент, благодарение на тяхната адаптивност по отношение на филтърните среди и механизмите за почистване.

- Висока ефективност: Те постигат отлични нива на улавяне на прах, което допринася за по-чисти емисии във въздуха и подобрява здравето на работниците.

- Компактен дизайн: В сравнение с RABH, импулсните струйни ръкавни филтри могат да имат по-малък размер, което ги прави подходящи за модернизация в съществуващи съоръжения.

- Рентабилен: Те предлагат баланс между първоначална инвестиция и оперативни разходи, което ги прави популярен избор за разнообразни нужди от контрол на праха.

Съображения за импулсни струйни филтърни филтри:

- Температурни ограничения: Въпреки че могат да се справят с умерени температури, ръкавните филтри Pulse Jet не са подходящи за приложения с изключително високи температури, като например отработени газове от охладители на клинкер.

- Консумация на сгъстен въздух: Системата разчита на сгъстен въздух за почистване, което може да увеличи оперативните разходи.

- Нужди от поддръжка: Редовната проверка и подмяна на филтърните торбички са необходими за поддържане на оптимална производителност.

Избор на филтърна среда: Избор на правилното оръжие за прашната битка

Ефективността на всяка филтрираща система зависи от избора ѝ. десен филтърен материалВ контекста на производството на цимент, изборът на подходящ филтърен материал е от решаващо значение поради разнообразните характеристики на... прахови частици срещани по време на процеса. Ето какво предлага Intensiv-Filter Himenviro:

- Тъкани, устойчиви на високи температури: За приложения като отработени газове от охладители на клинкер, ние предлагаме филтърни материали, специално проектирани да издържат на високи температури, без да се прави компромис с ефективността на филтриране или структурната цялост.

- Устойчиви на износване тъкани: Циментовият прах може да бъде силно абразивен. Ние предлагаме филтърни материали, проектирани да устойчиви на износване, което води до удължен живот на филтърните торби и намалени разходи за поддръжка.

- Нано-обработени тъкани: Тези усъвършенствани филтърни материали се отличават със специална повърхностна обработка, която подобрява отделянето на праховите остатъци по време на цикъла на почистване, повишавайки цялостната ефективност на филтриране.

- Хидрофобни тъкани: За приложения с прах, богат на влага, ние предлагаме хидрофобни филтърни материали, които отблъскват влагата, предотвратявайки запушването и поддържайки оптимален въздушен поток.

Цялостно проектиране и интеграция на системата: персонализиран подход

Intensiv-Filter Himenviro предлага повече от отделни филтриращи устройства. Ние предлагаме цялостна услуга, която обхваща цялостното решение за филтриране на въздуха за вашия циментов завод. Ето какво можете да очаквате:

- Анализ на място: Нашият екип от експерти ще извърши задълбочена оценка на вашите специфични нужди, включително източници на прах, дебит на газ и температурни условия.

- Проектиране на персонализирана система: Ние проектираме и разработваме цялостна система за филтриране на въздуха, съобразена с уникалното разположение на вашето предприятие и изискванията за контрол на праха.

- Избор на оптимално оборудване: Препоръчваме най-подходящата технология за филтриране (ESP, RABH, Pulse Jet Rughouse), заедно с идеалния филтърен материал за оптимална производителност.

- Монтаж до ключ и въвеждане в експлоатация: Нашите опитни техници се грижат за целия процес на инсталиране, като осигуряват правилна интеграция със съществуващата ви инфраструктура.

- Поддръжка и поддръжка: Предлагаме услуги за текуща поддръжка и поддръжка, за да гарантираме, че вашата система за филтриране на въздуха работи с максимална ефективност.

Чрез партньорство с Intensiv-Filter Himenviro, вие получавате достъп до цялостно решение за филтриране на въздуха, което отговаря на специфичните предизвикателства, пред които е изправена циментовата индустрия. Това гарантира по-чисти емисии във въздуха, подобрено здраве на работниците, повишена оперативна ефективност и съответствие с регулаторните изисквания за вашето съоръжение за производство на цимент.

Отвъд контрола на праха: По-широките ползи от ефективната филтрация

Внедряването на ефикасни решения за филтриране на въздуха в циментовата промишленост далеч надхвърля простото улавяне прахови частициТова отключва редица положителни ефекти, които са от полза не само за околната среда и здравето на работниците, но и за цялостната оперативна ефективност и устойчивост на производствения процес. Нека разгледаме по-подробно тези по-широки ползи:

1. Подобрено качество на въздуха: Ефективният контрол на праха води до по-чисти емисии във въздуха от циментовите заводи. Това значително намалява концентрацията на вредни прахови частици в околната среда, което води до няколко предимства:

- Намалени рискове за общественото здраве: Неконтролираните емисии на прах могат да представляват значителна заплаха за здравето на общностите, живеещи в близост до циментови заводи. Чрез минимизиране на отделянето на прах, системите за филтриране на въздуха помагат за опазване на общественото здраве, като намаляват риска от респираторни заболявания като астма и силикоза.

- Подобрена видимост: Натрупването на прах в атмосферата може значително да намали видимостта, създавайки опасности за безопасността на шофьорите и общностите. Ефективният контрол на праха допринася за по-ясно небе и подобрена видимост.

- Екологична устойчивост: Емисиите на прах могат да повлияят негативно на екосистемите и биоразнообразието. Чрез минимизиране на отделянето на прах, циментовите заводи стават по-добри екологични стопани, защитавайки растителния и животинския свят около тях.

2. Повишена безопасност на работниците: Излагането на циментов прах представлява сериозен риск за здравето на работниците в циментовия завод. Чрез прилагането на ефективни мерки за контрол на праха, операторите на завода могат да създадат много по-безопасна работна среда:

- Намалени дихателни проблеми: Хроничното излагане на циментов прах може да доведе до различни дихателни заболявания. Ефективният контрол на праха минимизира излагането на работниците на прахови частици, защитавайки здравето на белите им дробове.

- Подобрено благосъстояние на работниците: Прашната работна среда не само влияе върху физическото здраве, но също така допринася за умората и намалената удовлетвореност на работниците. Чистият въздух в завода създава по-здравословна и по-приятна работна среда за служителите.

- Спазване на разпоредбите: Разпоредбите за здравословни и безопасни условия на труд все повече налагат ограничения за експозиция на прах на работните места. Ефективните системи за филтриране на въздуха помагат на циментовите заводи да спазват тези разпоредби и да гарантират безопасността на работниците.

3. Повишена ефективност на производството: Натрупването на прах в производственото съоръжение може да има вредно въздействие върху производителността на оборудването и цялостната ефективност:

- Намалено износване на оборудването: Абразивните прахови частици могат да повредят компонентите на оборудването, което води до повишено износване. Ефективният контрол на праха минимизира това износване, удължавайки живота на оборудването и намалявайки нуждите от поддръжка.

- Минимизирано време на престой: Неизправностите и повредите на оборудването, свързани с прах, могат да доведат до непланиран престой, нарушаване на производствения график и разходи. Ефективните системи за филтриране на въздуха предотвратяват престоите, свързани с прах, осигурявайки безпроблемна работа и максимизиране на производствения обем.

- Подобрено качество на продукта: Замърсяването с прах може да повлияе на качеството на крайния циментов продукт. Като предотвратяват навлизането на прах в производствената линия, системите за филтриране на въздуха спомагат за осигуряване на постоянно и висококачествено производство на цимент.

4. Спазване на нормативните изисквания: Екологичните разпоредби относно качеството на въздуха стават все по-строги. Циментовите заводи са изправени пред отговорността да спазват тези разпоредби, за да избегнат санкции и прекъсвания на работата. Ето къде ефективният контрол на праха играе ключова роля:

- Спазване на стандартите за емисии: Системите за филтриране на въздуха помагат на циментовите заводи да спазват установените стандарти за емисии на прахови частици. Това гарантира спазване на екологичните разпоредби и избягва потенциални санкции.

- Изграждане на положителна репутация: Демонстрирането на ангажимент към екологичната отговорност чрез ефективен контрол на праха подобрява репутацията на циментовия завод. Това може да допринесе за положително обществено възприятие и да укрепи отношенията с общността.

- Операции, гарантиращи бъдещето: Чрез инвестиране в усъвършенствани технологии за филтриране на въздуха, циментовите заводи могат да се подготвят за потенциално по-строги разпоредби в бъдеще, осигурявайки дългосрочно съответствие и устойчива дейност.

5. Приемане на устойчивост: Циментовата индустрия играе жизненоважна роля в развитието на инфраструктурата, но също така носи отговорност за приемането на устойчиви практики. Ефективният контрол на праха допринася за този ангажимент по няколко начина:

- Намалена консумация на ресурси: Минималното износване на оборудването поради контрол на праха води до по-рядка подмяна на оборудването, което намалява общото потребление на ресурси в производствения процес.

- Спестяване на енергия: Съвременните системи за филтриране на въздуха са проектирани с мисъл за енергийната ефективност. Чрез оптимизиране на потреблението на енергия, циментовите заводи могат да намалят въглеродния си отпечатък и да допринесат за по-устойчиво бъдеще.

- Насърчаване на отговорно производство: Инвестирането във филтриране на въздуха демонстрира ангажимента на компанията към опазване на околната среда и отговорни производствени практики. Това може да привлече екологично съзнателни клиенти и инвеститори.

В заключениеЕфективните решения за филтриране на въздуха в циментовата промишленост далеч надхвърлят простото управление на праха. Тези системи предлагат множество предимства, влияещи върху общественото здраве, безопасността на работниците, оперативната ефективност, съответствието с регулаторните изисквания и цялостната устойчивост на производството на цимент. Чрез приоритизиране на емисиите от чист въздух и внедряване на иновативни технологии за филтриране, циментовите компании могат да направят значителна крачка към по-отговорно и устойчиво бъдеще.